Inconel 718-Federn sind Spezialbauteile aus der Nickel-Chrom-Legierung Inconel 718, die für ihre außergewöhnliche mechanische Festigkeit, Korrosionsbeständigkeit und ihre Fähigkeit, die Leistung bei hohen Temperaturen zu erhalten, bekannt ist. Diese Federn werden häufig in der Luft- und Raumfahrt, der Automobilindustrie, der Energieerzeugung und der chemischen Industrie eingesetzt, wo herkömmliche Federwerkstoffe unter extremen Bedingungen versagen. Dieser Artikel befasst sich mit den Eigenschaften, Konstruktionsüberlegungen, der Herstellung und den Anwendungen von Inconel 718-Federn.

Chemische Zusammensetzung

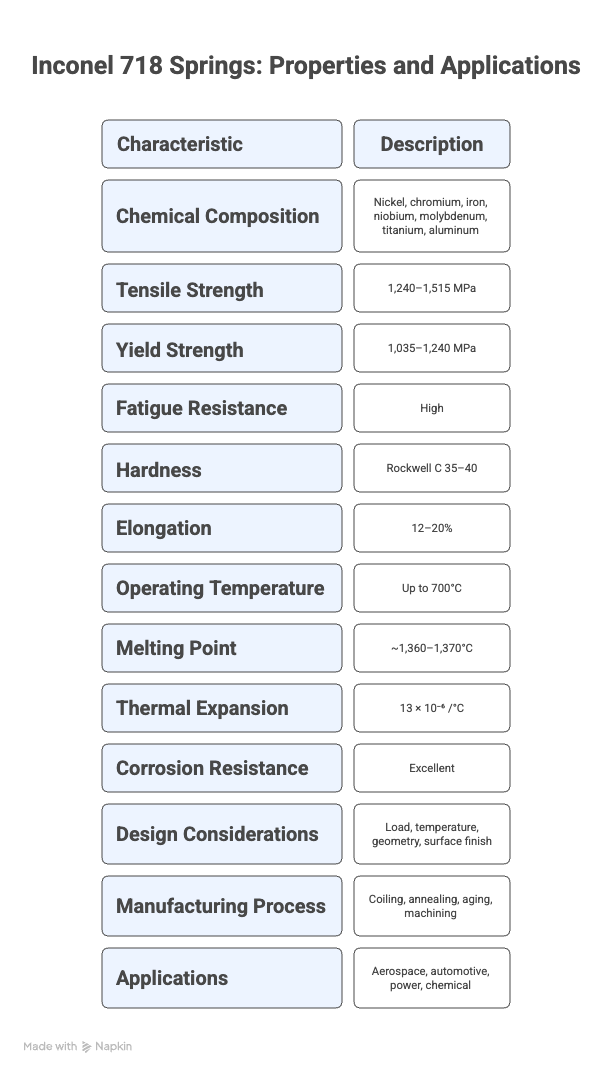

Inconel 718 besteht hauptsächlich aus Nickel (50-55%), Chrom (17-21%), Eisen (Rest), Niob (4,75-5,5%), Molybdän (2,8-3,3%), Titan (0,65-1,15%) und Aluminium (0,2-0,8%). Diese einzigartige Zusammensetzung bietet eine Kombination aus hoher Festigkeit, Korrosionsbeständigkeit und thermischer Stabilität, was für Federn, die wiederholten Belastungen und hohen Temperaturen ausgesetzt sind, entscheidend ist.

Mechanische Eigenschaften

Inconel 718-Federn weisen außergewöhnliche mechanische Eigenschaften auf:

- Zugfestigkeit: 1.240-1.515 MPa, wodurch sichergestellt wird, dass die Feder erheblichen Belastungen ohne bleibende Verformung standhält.

- Streckgrenze: 1.035-1.240 MPa und bietet eine ausgezeichnete Beständigkeit gegen Kriechen und Spannungsrelaxation.

- Ermüdungswiderstand: Hohe Widerstandsfähigkeit gegenüber zyklischen Belastungen, was für Federn, die wiederholt Druck- und Zugbelastungen ausgesetzt sind, von entscheidender Bedeutung ist.

- Härte: Rockwell C 35-40, gute Verschleißfestigkeit für lange Haltbarkeit.

- Dehnung: 12-20%, was eine ausreichende Flexibilität bei gleichzeitig hoher Festigkeit ermöglicht.

Thermische Eigenschaften

Inconel 718-Federn behalten ihre Eigenschaften über einen breiten Temperaturbereich bei:

- Betriebstemperatur: Bis zu 700°C ohne signifikanten Verlust an Festigkeit oder Kriechfestigkeit.

- Schmelzpunkt: ~1,360-1,370°C.

- Wärmeausdehnungskoeffizient: 13 × 10-⁶ /°C, was eine vorhersehbare Formbeständigkeit während der Temperaturwechsel gewährleistet.

Korrosionsbeständigkeit

Diese Federn bieten eine hervorragende Beständigkeit gegen Oxidation, Korrosion und Spannungsrisskorrosion und eignen sich daher für den Einsatz in maritimen und chemischen Umgebungen sowie bei hoher Luftfeuchtigkeit. Der Chromgehalt bildet eine schützende Oxidschicht, die eine Zersetzung in aggressiven Atmosphären verhindert.

Überlegungen zur Gestaltung

Bei der Konstruktion von Federn aus Inconel 718 müssen die Materialeigenschaften und die Anwendungsanforderungen sorgfältig berücksichtigt werden:

- Lastanforderungen: Stellen Sie sicher, dass die Feder sowohl statische als auch dynamische Belastungen ohne bleibende Verformung aufnehmen kann.

- Auswirkungen der Temperatur: Berücksichtigen Sie die Betriebstemperatur, da Inconel 718 auch bei hohen Temperaturen seine Festigkeit behält, aber bei Dauerbelastung kriechen kann.

- Frühlingsgeometrie: Spulendurchmesser, Drahtstärke und Steigung müssen für eine maximale Lebensdauer und Spannungsverteilung optimiert werden.

- Oberfläche: Glatte Oberflächen verbessern die Ermüdungsfestigkeit und verringern das Risiko der Rissbildung.

Herstellungsprozess

Federn aus Inconel 718 werden in der Regel durch Kalt- oder Warmwickeln hergestellt, gefolgt von Lösungsglühen und Alterungsbehandlungen, um die gewünschten mechanischen Eigenschaften zu erreichen. Die Wärmebehandlung ist unerlässlich für die Ausscheidung von Verfestigungsphasen wie Gamma Prime (γ’) und Gamma Double Prime (γ”), die für eine hohe Zug- und Streckfestigkeit sorgen. Präzisionsbearbeitung und Oberflächenveredelung werden häufig angewandt, um die anspruchsvollen Normen der Luft- und Raumfahrt und der Industrie zu erfüllen.

Anwendungen

Federn aus Inconel 718 werden in anspruchsvollen Umgebungen eingesetzt, in denen herkömmliche Federwerkstoffe versagen:

- Luft- und Raumfahrt: Triebwerkskomponenten, Aktuatoren, Fahrwerke und Schwingungsdämpfungssysteme.

- Automobilindustrie: Hochleistungsauspuffanlagen und Turboladermechanismen.

- Energieerzeugung: Gasturbinenmotoren, Ventile und Hochtemperatur-Regelsysteme.

- Chemische Verarbeitung: Pumpen, Reaktoren und Hochtemperaturventile, die korrosiven Medien ausgesetzt sind.

Verwandte Fragen

Warum sind Federn aus Inconel 718 für hohe Temperaturen geeignet? Sie weisen eine hohe Zug- und Streckfestigkeit bis zu 700°C auf und sind kriechfest, was eine zuverlässige Leistung in extremen Umgebungen gewährleistet.

Sind Federn aus Inconel 718 korrosionsbeständig? Ja, sie haben aufgrund ihres hohen Chrom- und Nickelgehalts eine ausgezeichnete Korrosions- und Oxidationsbeständigkeit.

Wo werden Inconel 718-Federn üblicherweise eingesetzt? Sie werden häufig in der Luft- und Raumfahrt, der Automobilindustrie, der Energieerzeugung und der chemischen Verarbeitung eingesetzt, wo hohe Festigkeit und Haltbarkeit unter extremen Bedingungen erforderlich sind.