Nimonic 90 und Inconel sind beides Hochleistungs-Superlegierungen auf Nickelbasis, die in der Luft- und Raumfahrt, der Energieerzeugung und der Hochtemperaturtechnik weit verbreitet sind. Sie weisen zwar Gemeinsamkeiten auf, wie z. B. eine ausgezeichnete Festigkeit bei erhöhten Temperaturen und Oxidationsbeständigkeit, aber ihre Legierungsphilosophie, Verfestigungsmechanismen und typischen Anwendungen sind unterschiedlich. Nimonic 90 ist eine ausscheidungsgehärtete Legierung, die für extreme Hochtemperaturfestigkeit optimiert ist, während Inconel eine breitere Familie von Nickel-Chrom-Legierungen darstellt, die für ein ausgewogenes Verhältnis von Festigkeit, Korrosionsbeständigkeit und Flexibilität bei der Herstellung entwickelt wurde.

Übersicht über die Legierungsfamilie

Nimonic 90 ist eine Nickel-Chrom-Kobalt-Legierung, die durch Gamma-Premium-Ausscheidung mit Aluminium- und Titanzusätzen verfestigt wird. Sie wurde speziell für hochbelastete, hochtemperaturbeständige rotierende Bauteile entwickelt.

Inconel bezieht sich auf eine Familie von Nickel-Chrom-Basis-Legierungen wie Inconel 600, 625, 718 und 750, die jeweils für unterschiedliche Kombinationen von Korrosionsbeständigkeit, Festigkeit und Temperaturbeständigkeit optimiert sind.

Vergleich der chemischen Zusammensetzung

| Element | Nimonic 90 | Typische Inconel-Legierung |

|---|---|---|

| Nickel (Ni) | Rest | Rest |

| Chrom (Cr) | 18 - 21% | 15 - 23% |

| Kobalt (Co) | 15 - 21% | - |

| Aluminium (Al) | 1 - 1.8% | 0 - 1,5% |

| Titan (Ti) | 2 - 3% | 0 - 5% |

| Molybdän (Mo) | - | 0 - 9% |

Der hohe Kobalt-, Aluminium- und Titangehalt in Nimonic 90 sorgt für eine außergewöhnliche Ausscheidungshärtung, während viele Inconel-Sorten auf Mischkristallverfestigung oder kombinierte Mechanismen angewiesen sind.

Mechanismus zur Stärkung der Wettbewerbsfähigkeit

Nimonic 90 wird in erster Linie durch Gamma-Prime-Ausscheidung verfestigt, die eine ausgezeichnete Zug-, Ermüdungs- und Kriechfestigkeit bei sehr hohen Temperaturen gewährleistet.

Inconel Legierungen können je nach Sorte durch Mischkristallhärtung (wie Inconel 625) oder Ausscheidungshärtung (wie Inconel 718) verfestigt werden.

Mechanische Eigenschaften

Nimonic 90 bietet eine extrem hohe Zugfestigkeit und Kriechbeständigkeit bei Temperaturen bis zu ca. 900°C und eignet sich daher für hochbelastete Bauteile.

Inconel Legierungen bieten ein breiteres Spektrum an mechanischen Eigenschaften, wobei einige Sorten eher auf Schweißbarkeit und Korrosionsbeständigkeit als auf maximale Festigkeit optimiert sind.

| Eigentum | Nimonic 90 | Inconel (typischer Bereich) |

|---|---|---|

| Raumtemperatur Festigkeit | Sehr hoch | Mäßig bis hoch |

| Hochtemperaturfestigkeit | Ausgezeichnet | Gut bis Ausgezeichnet |

| Kriechwiderstand | Herausragend | Mäßig bis hoch |

Korrosions- und Oxidationsbeständigkeit

Nimonic 90 bietet eine gute Oxidationsbeständigkeit bei erhöhten Temperaturen, ist aber nicht in erster Linie für aggressive chemische Korrosionsumgebungen geeignet.

Inconel Legierungen bieten im Allgemeinen eine hervorragende Korrosionsbeständigkeit in einer Vielzahl von chemischen Umgebungen, insbesondere molybdänhaltige Sorten.

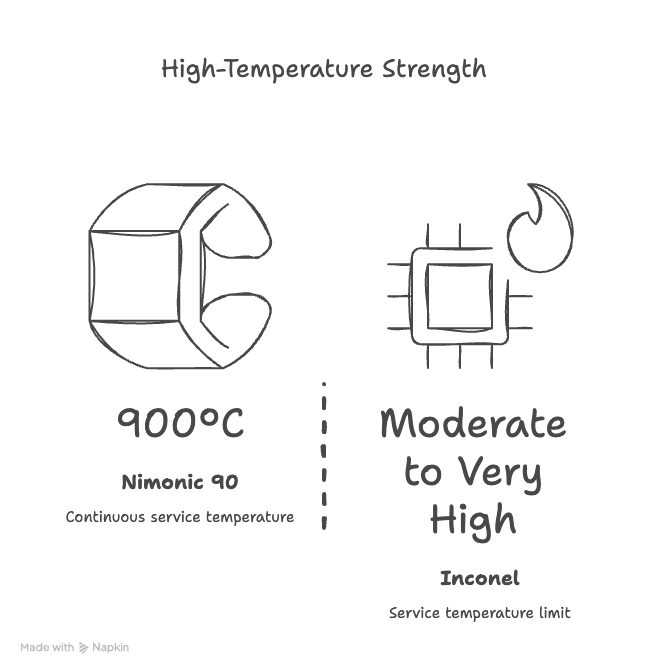

Temperatur-Fähigkeit

Nimonic 90 wird in der Regel bei Dauerbetriebstemperaturen von bis zu 900 °C unter hochbelasteten Bedingungen eingesetzt.

Inconel Legierungen haben je nach Sorte und Anwendung eine mittlere bis sehr hohe Gebrauchstemperatur.

Fabrikation und Bearbeitbarkeit

Nimonic 90 ist aufgrund seiner hohen Festigkeit und Kaltverfestigung schwer zu bearbeiten und zu formen. Häufig sind Präzisionsfertigungsverfahren erforderlich.

Inconel Legierungen bieten in der Regel eine größere Flexibilität bei der Herstellung, insbesondere Güten wie Inconel 625 und 600.

Typische Anwendungen

Nimonic 90 Anwendungen:

Turbinenschaufeln, Turbinenscheiben, Auslassventile, Befestigungselemente für die Luft- und Raumfahrt und rotierende Hochtemperaturkomponenten.

Inconel-Anwendungen:

Wärmetauscher, Strukturen für die Luft- und Raumfahrt, chemische Verarbeitungsanlagen, Öl- und Gaskomponenten, Verbindungselemente und Hochtemperaturrohrleitungen.

Kostenvergleich

Nimonic 90 ist aufgrund seines Kobaltgehalts und der komplexen Wärmebehandlungsanforderungen im Allgemeinen teurer.

Inconel Die Preise variieren je nach Sorte, wobei einige korrosionsbeständige Sorten eine wirtschaftlichere Lösung darstellen.

Wie wählt man zwischen Nimonic 90 und Inconel?

Wählen Sie Nimonic 90, wenn: die Anwendung ein Höchstmaß an Festigkeit, Ermüdungsbeständigkeit und Kriechleistung bei extremen Temperaturen erfordert.

Wählen Sie Inconel, wenn: ein ausgewogenes Verhältnis von Korrosionsbeständigkeit, Schweißbarkeit und Kosteneffizienz erforderlich ist.

Verwandte Fragen

Ist Nimonic 90 stärker als Inconel?

Ja, Nimonic 90 bietet im Allgemeinen eine höhere Festigkeit bei erhöhten Temperaturen als die meisten Inconel-Güten.

Was ist besser für die Korrosionsbeständigkeit: Nimonic 90 oder Inconel?

Inconel-Legierungen bieten in der Regel eine bessere Korrosionsbeständigkeit in chemischen Umgebungen.

Kann Inconel Nimonic 90 in Turbinenanwendungen ersetzen?

Nur bestimmte hochfeste Inconel-Sorten kommen in Frage, aber Nimonic 90 wird nach wie vor für extreme Hochtemperaturbelastungen bevorzugt.