Nimonic und Inconel sind beides Hochleistungs-Superlegierungen auf Nickelbasis, die für den Einsatz unter extremen Temperaturen und Belastungen entwickelt wurden. Sie werden häufig in der Luft- und Raumfahrt, der Energieerzeugung und der chemischen Industrie eingesetzt. Obwohl sie einige Ähnlichkeiten aufweisen, unterscheiden sie sich in ihrer Zusammensetzung, ihren mechanischen Eigenschaften, ihrer Korrosionsbeständigkeit und ihrem Preis. Dieser Artikel bietet einen detaillierten Vergleich zwischen Nimonic und Inconel, um Ingenieuren, Einkäufern und Konstrukteuren die Wahl des am besten geeigneten Materials für ihre Anwendungen zu erleichtern.

Überblick über Nimonic und Inconel

Nimonic und Inconel sind Legierungsfamilien und keine Einzelwerkstoffe. Jede Familie umfasst mehrere Sorten, die für bestimmte Zwecke geeignet sind. Nachstehend finden Sie einen allgemeinen Überblick:

| Legierung Familie | Basis-Elemente | Typische Anwendungsfälle |

|---|---|---|

| Nimonic | Nickel, Chrom, Titan, Aluminium | Turbinenschaufeln, Auslassventile, Federn |

| Inconel | Nickel, Chrom, Eisen, Molybdän | Wärmetauscher, Düsentriebwerke, Schiffsanwendungen |

Vergleich der chemischen Zusammensetzung

Beide Legierungsfamilien enthalten zwar Nickel und Chrom, aber ihre zusätzlichen Elemente beeinflussen die Leistung. Hier ist ein Vergleich zwischen zwei beliebten Sorten: Nimonic 80A und Inconel 718.

| Element | Nimonic 80A (%) | Inconel 718 (%) |

|---|---|---|

| Nickel (Ni) | 76.0 | 50-55 |

| Chrom (Cr) | 19-21 | 17-21 |

| Titan (Ti) | 1.8-2.7 | 0.65-1.15 |

| Aluminium (Al) | 1.0-1.8 | 0.2-0.8 |

| Molybdän (Mo) | - | 2.8-3.3 |

| Eisen (Fe) | <1 | Rest |

Mechanische Eigenschaften

Die mechanische Leistung bei hohen Temperaturen ist in der Luft- und Raumfahrt sowie im Energiesektor entscheidend. Nachstehend finden Sie einen Leistungsvergleich:

| Eigentum | Nimonic 80A | Inconel 718 |

|---|---|---|

| Maximale Betriebstemperatur | 815°C | 700°C |

| Zugfestigkeit (MPa) | 960 | 1240 |

| Streckgrenze (MPa) | 760 | 1030 |

| Härte (Rockwell B) | 88 | 100 |

| Dehnung (%) | 20 | 12 |

Korrosionsbeständigkeit

Inconel-Legierungen sind im Allgemeinen sehr korrosionsbeständig, insbesondere in maritimen und chemischen Umgebungen. Daher ist Inconel ideal für den Einsatz im Offshore-Bereich und in sauren Umgebungen. Nimonic hingegen ist eher für Hochtemperaturstabilität als für korrosive Umgebungen ausgelegt.

Anwendungen im Vergleich

Die folgende Tabelle gibt einen Überblick über typische Anwendungen von Nimonic- und Inconel-Legierungen:

| Industrie | Nimonic | Inconel |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerksteile | Abgaskanäle, Nachverbrenner |

| Automobilindustrie | Auslassventile, Teile für Turbolader | Krümmer, AGR-Komponenten |

| Öl und Gas | - | Unterwasserausrüstung, Rohrleitungen |

| Stromerzeugung | Dampfturbinenschaufeln | Wärmetauscher |

| Marine | - | Propellerwellen, Seewasserventile |

Schweißbarkeit und Bearbeitbarkeit

Inconel 718 ist aufgrund seines Eisengehalts und seiner ausgewogenen Struktur besser schweißbar und lässt sich daher leichter mit WIG- und MIG-Verfahren verbinden. Nimonic-Legierungen sind härter und lassen sich schwieriger bearbeiten und rissfrei schweißen, wenn sie nicht ordnungsgemäß vor- und nachgewärmt werden.

Kostenvergleich

Der Preis hängt von der Sorte, der Form und dem Lieferanten ab. Im Allgemeinen ist Inconel aufgrund seiner größeren Widerstandsfähigkeit und Vielseitigkeit teurer.

| Formular | Nimonic 80A (USD/kg) | Inconel 718 (USD/kg) |

|---|---|---|

| Stab | $80 - $110 | $90 - $130 |

| Blatt | $90 - $120 | $100 - $140 |

| Draht | $100 - $130 | $120 - $160 |

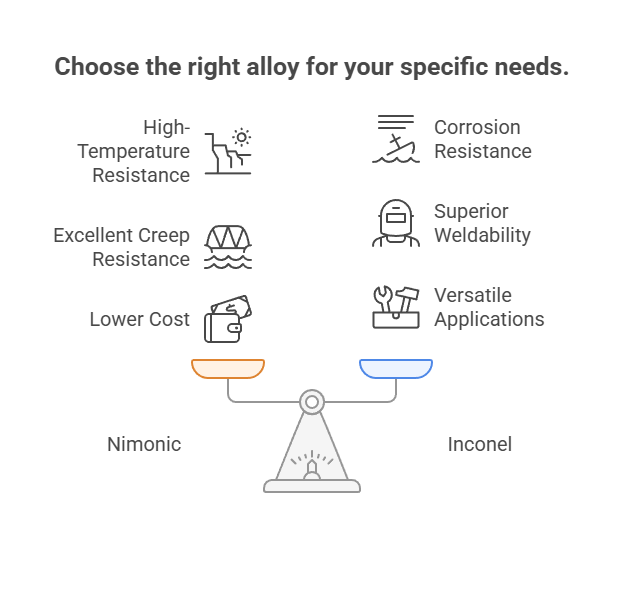

Auswahlhilfe

Anhand dieses Leitfadens können Sie feststellen, welche Legierung für Ihre Bedürfnisse am besten geeignet ist:

| Anforderung | Bevorzugte Legierung | Grund |

|---|---|---|

| Beständigkeit gegen Ermüdung bei hohen Temperaturen | Nimonic | Ausgezeichnete Kriechfestigkeit |

| Korrosion durch Seewasser oder Säuren | Inconel | Hervorragende Korrosionsbeständigkeit |

| Allgemeine Schweißbarkeit | Inconel | Nachsichtiger bei Schweißarbeiten |

| Extreme Leistung in der Luft- und Raumfahrt | Nimonic | Zuverlässig für leistungsstarke Turbinenteile |

FAQs über Nimonic und Inconel

1. Was ist der Hauptunterschied zwischen Nimonic und Inconel?

Nimonic ist für Hochtemperaturfestigkeit und Kriechbeständigkeit optimiert, während Inconel eine breitere Korrosionsbeständigkeit und bessere allgemeine mechanische Eigenschaften bietet, insbesondere in rauen chemischen oder maritimen Umgebungen.

2. Ist Inconel stärker als Nimonic?

Im Allgemeinen haben Inconel-Legierungen wie 718 eine höhere Zugfestigkeit und Streckgrenze als die meisten Nimonic-Sorten, wodurch sie sich besser für strukturelle Anwendungen eignen, die hohe Festigkeit und Korrosionsbeständigkeit erfordern.

3. Was ist teurer: Nimonic oder Inconel?

Inconel ist aufgrund seiner Vielseitigkeit und überlegenen Korrosionsbeständigkeit in der Regel teurer, wobei die spezifischen Preise von der Legierungssorte und der Form abhängen.