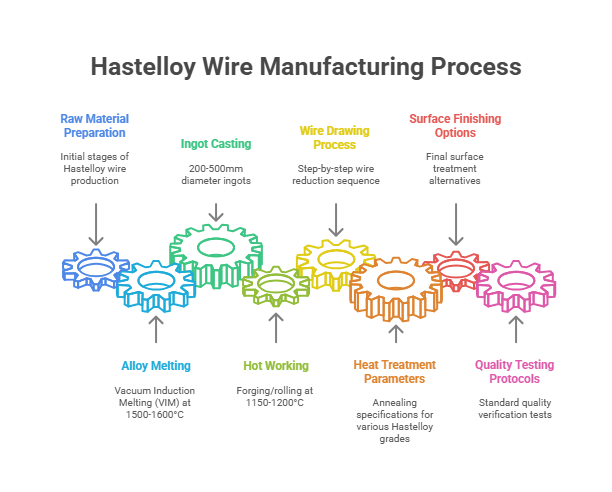

La producción de alambre Hastelloy es un proceso metalúrgico especializado que requiere un control preciso de la composición, los tratamientos termomecánicos y el acabado superficial. Este artículo detalla el flujo de trabajo completo de la fabricación de aleaciones Hastelloy (incluidas C276, C22, B2 y X), desde la selección de la materia prima hasta los productos finales de alambre, destacando los desafíos únicos del procesamiento de estas superaleaciones de alto rendimiento a base de níquel.

Preparación de la materia prima

Etapas iniciales de la producción de alambre de Hastelloy:

| Etapa del proceso | Parámetros técnicos | Control de calidad |

|---|---|---|

| Fusión de aleaciones | Fusión por inducción al vacío (VIM) a 1500-1600°C | Análisis químico conforme a las especificaciones ASTM B575 |

| Refusión por electroescoria | Proceso de refinado secundario | Reduce las inclusiones y mejora la homogeneidad |

| Fundición de lingotes | Lingotes de 200-500 mm de diámetro | Pruebas de segregación en macrograbado |

| Trabajo en caliente | Forja/laminado a 1150-1200°C | Examen de la estructura del grano |

Factor crítico: Mantener un control preciso del molibdeno (15-17% para el C276) y del cromo (14,5-16,5% para el C276) durante la fusión es esencial para conseguir las propiedades de resistencia a la corrosión especificadas.

Proceso de trefilado

Secuencia de reducción de cables paso a paso:

| Escenario | Reducción de diámetro | Detalles del proceso |

|---|---|---|

| Desglose de varillas | 8 mm → 5 mm | Laminado en caliente y pelado |

| Dibujo intermedio | 5 mm → 2 mm | Matrices lubricadas, multipaso |

| Dibujo fino | 2 mm → 0,5 mm | Matrices de diamante, velocidad controlada |

| Dibujo de precisión | 0,5 mm → 0,1 mm | Condiciones ultralimpias |

Principales retos: La velocidad de endurecimiento por deformación del Hastelloy requiere un recocido intermedio frecuente (cada 15-25% de reducción) para mantener la ductilidad y evitar la formación de grietas durante las operaciones de trefilado.

Parámetros de tratamiento térmico

Especificaciones de recocido para diversos grados de Hastelloy:

| Aleación | Temperatura | Atmósfera | Tasa de enfriamiento |

|---|---|---|---|

| C276 | 1065-1121°C | Hidrógeno o vacío | Rápido (enfriamiento con agua) |

| C22 | 1038-1121°C | Hidrógeno o vacío | Rápido (enfriamiento con agua) |

| B2 | 1038-1065°C | Hidrógeno | Rápido (enfriamiento con agua) |

| X | 1177-1232°C | Hidrógeno | Aire frío |

Control del proceso: Mantener una uniformidad precisa de la temperatura (±10°C) durante el recocido es fundamental para evitar la sensibilización (precipitación de carburo de cromo) que mermaría la resistencia a la corrosión.

Opciones de acabado superficial

Alternativas de tratamiento final de la superficie:

| Tipo de acabado | Método de proceso | Rugosidad superficial (Ra) | Aplicaciones |

|---|---|---|---|

| Recocido brillante | Atmósfera de hidrógeno | 0,2-0,4μm | Medicina, semiconductores |

| En escabeche | Limpieza ácida | 0,4-0,8μm | Industria general |

| Electropulido | Pulido electrolítico | 0,1-0,2μm | Sistemas ultralimpios |

| Escama de óxido | Oxidación controlada | 1,0-2,0μm | Aplicaciones de alta temperatura |

Consideración especial: El electropulido elimina la capa superficial afectada por el trabajo (5-10μm) que puede contener tensiones residuales y microfisuras procedentes de las operaciones de embutición.

Protocolos de pruebas de calidad

Pruebas estándar de verificación de la calidad:

| Tipo de prueba | Referencia estándar | Criterios de aceptación | Frecuencia |

|---|---|---|---|

| Análisis químico | ASTM E1473 | Dentro de las especificaciones de aleación | Por calor/lote |

| Pruebas de tracción | ASTM E8 | UTS ≥690MPa (C276) | Por tamaño/lote |

| Prueba de corrosión | ASTM G28 | ≤0,5mm/año | Trimestral |

| Microlimpieza | ASTM E45 | ≤1.5 no metálicos | Por calor |

Prueba crítica: El ensayo ASTM G28 Método A en solución de sulfato férrico-ácido sulfúrico verifica la resistencia a la corrosión intergranular, esencial para el rendimiento del Hastelloy en entornos químicos.

Retos de producción

Dificultades técnicas en la fabricación de alambre de Hastelloy:

| Desafío | Impacto | Estrategia de mitigación |

|---|---|---|

| Endurecimiento del trabajo | Trabajabilidad limitada en frío | Recocido intermedio frecuente |

| Desgaste de troqueles | Aumento de los defectos superficiales | Matrices de diamante policristalino |

| Tensiones residuales | Inestabilidad dimensional | Recocido de alivio de tensión |

| Oxidación superficial | Rotura del lubricante de dibujo | Recocido en atmósfera controlada |

Requisito especializado: La elevada resistencia en caliente del Hastelloy hace necesario utilizar aceros para herramientas de primera calidad o materiales cerámicos para las operaciones de trabajo en caliente, a fin de soportar las presiones extremas requeridas.

Preguntas relacionadas

¿En qué se diferencia la fabricación de alambre Hastelloy de la de alambre de acero inoxidable?

La fabricación de alambre de Hastelloy requiere procesos mucho más controlados, como la fusión en vacío, estrictos protocolos de recocido intermedio, lubricantes de trefilado especializados y pruebas de calidad más frecuentes, debido a las características de endurecimiento por deformación del material y a los requisitos de rendimiento de primera calidad.

¿Qué tamaño puede tener el alambre Hastelloy?

Con los controles de proceso adecuados, las aleaciones Hastelloy pueden estirarse hasta un diámetro de 0,025 mm (25 micras) para aplicaciones especializadas, aunque la mayor parte de la producción comercial se detiene en 0,1 mm debido a los crecientes riesgos de rotura y a los costes exponencialmente más elevados.

¿Por qué el alambre Hastelloy requiere un recocido en atmósfera de hidrógeno?

El recocido en atmósfera de hidrógeno evita la oxidación de la superficie al tiempo que proporciona unas condiciones reductoras que ayudan a eliminar cualquier incrustación de óxido existente. Esto es especialmente importante en las aleaciones Hastelloy para mantener su contenido de cromo en la superficie y lograr una resistencia óptima a la corrosión.