Haynes 282 e Inconel 718 son aleaciones de alto rendimiento con base de níquel ampliamente utilizadas en aplicaciones aeroespaciales, de generación de energía y de alta temperatura. Aunque comparten similitudes, como la excelente resistencia a la corrosión y la fuerza a temperaturas elevadas, difieren significativamente en términos de propiedades mecánicas, estabilidad térmica y características de fabricación. Este artículo ofrece una comparación detallada entre Haynes 282 e Inconel 718 para ayudar a ingenieros y diseñadores a tomar decisiones informadas sobre la selección de materiales.

Composición química

Haynes 282 se compone principalmente de níquel (~55%), cromo (~19%), cobalto (~8%), molibdeno (~2,5%), con pequeñas adiciones de aluminio, titanio y hierro. En cambio, el Inconel 718 se compone de níquel (50-55%), cromo (17-21%), hierro (equilibrio), niobio (4,75-5,5%), molibdeno (2,8-3,3%) y pequeñas cantidades de titanio y aluminio. El mayor contenido de cobalto del Haynes 282 aumenta la resistencia a altas temperaturas y a la oxidación, mientras que el niobio del Inconel 718 refuerza la precipitación.

Propiedades Mecánicas

Ambas aleaciones presentan una excelente resistencia mecánica, pero existen diferencias:

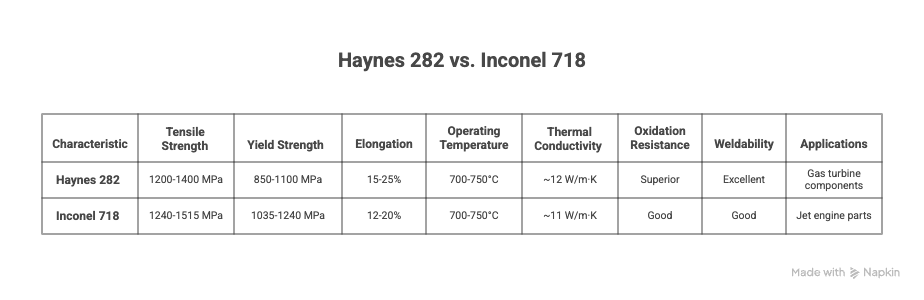

- Resistencia a la tracción: El Inconel 718 suele oscilar entre 1.240 y 1.515 MPa, mientras que el Haynes 282 alcanza alrededor de 1.200-1.400 MPa a temperatura ambiente, con una retención superior de la resistencia a temperaturas superiores a 650°C.

- Límite elástico: Inconel 718: 1.035-1.240 MPa; Haynes 282: 850-1.100 MPa.

- Elongación: Haynes 282 presenta una ductilidad ligeramente superior (15-25%) en comparación con Inconel 718 (12-20%), lo que facilita la formación de geometrías complejas.

- Dureza: Ambas aleaciones tienen rangos de dureza comparables, siendo el Inconel 718 ligeramente más duro en condiciones envejecidas.

Propiedades térmicas

Haynes 282 está diseñado para ofrecer resistencia a la fluencia y estabilidad a altas temperaturas:

- Temperatura de funcionamiento: Haynes 282 puede funcionar eficazmente hasta 700-750°C, de forma similar a Inconel 718.

- Punto de fusión: Haynes 282: ~1.345-1.370°C; Inconel 718: ~1.360-1.370°C.

- Expansión térmica: Haynes 282: 13,0 × 10-⁶ /°C; Inconel 718: 13,0 × 10-⁶ /°C, mostrando un comportamiento de expansión similar bajo ciclos térmicos.

- Conductividad térmica: Ligeramente superior en Haynes 282 (~12 W/m-K) en comparación con Inconel 718 (~11 W/m-K), lo que puede reducir los gradientes térmicos en algunos componentes.

Resistencia a la corrosión y a la oxidación

Ambas aleaciones resisten la oxidación y la corrosión a altas temperaturas. Inconel 718 es especialmente resistente al agrietamiento por corrosión bajo tensión inducido por cloruros, mientras que Haynes 282 demuestra una resistencia superior a la oxidación en entornos de aire y combustión debido a su contenido en cobalto y aluminio, que forma una capa de óxido protectora estable.

Fabricación y soldabilidad

Haynes 282 es conocido por su excelente soldabilidad y su menor tendencia al agrietamiento durante la fabricación. Se puede conformar fácilmente en geometrías complejas sin necesidad de un tratamiento térmico exhaustivo posterior a la soldadura. El Inconel 718, aunque es soldable, requiere un control cuidadoso del aporte de calor y del envejecimiento posterior a la soldadura para evitar el agrietamiento en caliente y conservar la resistencia, lo que dificulta su fabricación.

Aplicaciones

Ambas aleaciones se utilizan en entornos extremos, pero con enfoques ligeramente diferentes:

- Haynes 282: Componentes de motores de turbina de gas, revestimientos de cámaras de combustión, piezas aeroespaciales estructurales que requieren resistencia a la fluencia a alta temperatura a largo plazo.

- Inconel 718: Piezas de motores a reacción, carcasas de motores de cohetes, álabes de turbinas y equipos de procesamiento químico en los que la alta resistencia y la resistencia a la corrosión son fundamentales.

Preguntas relacionadas

¿Qué es más fuerte, Haynes 282 o Inconel 718? El Inconel 718 suele tener mayor resistencia a la tracción y al límite elástico a temperatura ambiente, pero el Haynes 282 mantiene mejor la resistencia a temperaturas muy elevadas.

¿Qué aleación es más fácil de soldar? Haynes 282 es más fácil de soldar y presenta menor riesgo de fisuración, mientras que Inconel 718 requiere un tratamiento térmico cuidadoso después de la soldadura.

¿Puede Haynes 282 sustituir a Inconel 718? Depende de la aplicación: El Haynes 282 es preferible para la fluencia a alta temperatura y la resistencia a la oxidación, mientras que el Inconel 718 es ideal para aplicaciones que exigen la máxima solidez y resistencia a la corrosión a temperaturas elevadas.