Nimonic e Inconel son superaleaciones de alto rendimiento a base de níquel diseñadas para funcionar a temperaturas y esfuerzos extremos. Se utilizan mucho en la industria aeroespacial, energética y química. Aunque comparten algunas similitudes, difieren en composición, propiedades mecánicas, resistencia a la corrosión y precio. Este artículo ofrece una comparación detallada entre Nimonic e Inconel para ayudar a ingenieros, compradores y diseñadores a elegir el material más adecuado para sus aplicaciones.

Visión general de Nimonic e Inconel

Nimonic e Inconel son familias de aleaciones más que materiales individuales. Cada familia incluye varios grados adaptados a fines específicos. A continuación se ofrece una visión general:

| Familia de aleaciones | Elementos de base | Casos de uso típicos |

|---|---|---|

| Nimonic | Níquel, cromo, titanio, aluminio | Álabes de turbina, válvulas de escape, muelles |

| Inconel | Níquel, cromo, hierro, molibdeno | Intercambiadores de calor, motores a reacción, aplicaciones marinas |

Comparación de la composición química

Aunque ambas familias de aleaciones contienen níquel y cromo, sus elementos adicionales influyen en el rendimiento. He aquí una comparación entre dos grados populares: Nimonic 80A e Inconel 718.

| Elemento | Nimonic 80A (%) | Inconel 718 (%) |

|---|---|---|

| Níquel (Ni) | 76.0 | 50-55 |

| Cromo (Cr) | 19-21 | 17-21 |

| Titanio (Ti) | 1.8-2.7 | 0.65-1.15 |

| Aluminio (Al) | 1.0-1.8 | 0.2-0.8 |

| Molibdeno (Mo) | - | 2.8-3.3 |

| Hierro (Fe) | <1 | Balance |

Propiedades Mecánicas

El rendimiento mecánico a altas temperaturas es fundamental en los sectores aeroespacial y energético. A continuación se muestra una comparación de rendimiento:

| Propiedad | Nimonic 80A | Inconel 718 |

|---|---|---|

| Temperatura máxima de funcionamiento | 815°C | 700°C |

| Resistencia a la tracción (MPa) | 960 | 1240 |

| Límite elástico (MPa) | 760 | 1030 |

| Dureza (Rockwell B) | 88 | 100 |

| Alargamiento (%) | 20 | 12 |

Resistencia a la corrosión

Las aleaciones de Inconel son generalmente superiores en resistencia a la corrosión, especialmente en entornos marinos y químicos. Esto hace que el Inconel sea ideal para alta mar y condiciones ácidas. El Nimonic, por su parte, está diseñado más para la estabilidad a altas temperaturas que para entornos corrosivos.

Comparación de aplicaciones

En la siguiente tabla se describen los usos típicos de las aleaciones Nimonic e Inconel:

| Industria | Nimonic | Inconel |

|---|---|---|

| Aeroespacial | Álabes de turbina, piezas de motores a reacción | Conductos de escape, postcombustión |

| Automoción | Válvulas de escape, piezas del turbocompresor | Colectores, componentes EGR |

| Petróleo y gas | - | Equipos submarinos, tuberías |

| Generación de energía | Palas de turbina de vapor | Intercambiadores de calor |

| Marina | - | Ejes de hélice, válvulas de agua de mar |

Soldabilidad y mecanizabilidad

El Inconel 718 es más soldable por su contenido en hierro y su estructura equilibrada, lo que facilita su unión mediante procesos TIG y MIG. Las aleaciones nimónicas, al ser más duras, pueden ser más difíciles de mecanizar y soldar sin que se agrieten, a menos que se precalienten y se traten térmicamente posteriormente de forma adecuada.

Comparación de costes

El precio depende del grado, la forma y el proveedor. En general, el Inconel es más caro debido a su mayor resistencia y versatilidad de uso.

| Formulario | Nimonic 80A (USD/kg) | Inconel 718 (USD/kg) |

|---|---|---|

| Varilla | $80 - $110 | $90 - $130 |

| Hoja | $90 - $120 | $100 - $140 |

| Alambre | $100 - $130 | $120 - $160 |

Guía de selección

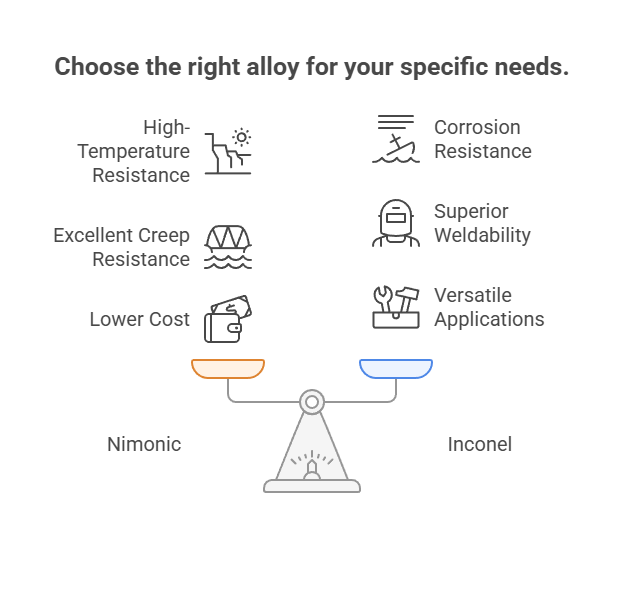

Utilice esta guía para determinar qué aleación se adapta mejor a sus necesidades:

| Requisito | Aleación preferida | Razón |

|---|---|---|

| Resistencia a la fatiga a altas temperaturas | Nimonic | Excelente resistencia a la fluencia |

| Corrosión en agua de mar o ácidos | Inconel | Resistencia superior a la corrosión |

| Soldabilidad general | Inconel | Más tolerante a las operaciones de soldadura |

| Rendimiento aeroespacial extremo | Nimonic | Confianza en las piezas de turbina de alto rendimiento |

Preguntas frecuentes sobre Nimonic vs Inconel

1. ¿Cuál es la principal diferencia entre Nimonic e Inconel?

El Nimonic está optimizado para la resistencia a altas temperaturas y a la fluencia, mientras que el Inconel ofrece una mayor resistencia a la corrosión y mejores propiedades mecánicas generales, especialmente en entornos químicos o marinos agresivos.

2. ¿Es Inconel más resistente que Nimonic?

En general, las aleaciones de Inconel como la 718 tienen mayor resistencia a la tracción y al límite elástico que la mayoría de los grados de Nimonic, lo que las hace más adecuadas para aplicaciones estructurales que requieren gran resistencia y resistencia a la corrosión.

3. ¿Cuál es más caro: ¿Nimonic o Inconel?

El Inconel suele ser más caro debido a su versatilidad y a su mayor resistencia a la corrosión, aunque el precio específico depende del grado y la forma de la aleación.