Las aleaciones René 41 e Inconel se utilizan ampliamente en aplicaciones de alta temperatura y alta resistencia, sobre todo en la industria aeroespacial, las turbinas de gas y otros entornos extremos. Aunque a menudo se comparan debido a sus condiciones de servicio similares, René 41 es una superaleación a base de níquel endurecido por precipitación diseñada para ofrecer una resistencia excepcional a temperaturas elevadas, mientras que Inconel hace referencia a una familia de aleaciones de níquel-cromo optimizadas para ofrecer resistencia a la corrosión y estabilidad térmica. Comprender las diferencias entre René 41 y los distintos grados de Inconel es esencial a la hora de seleccionar el material adecuado para aplicaciones de ingeniería exigentes.

¿Qué es René 41?

René 41 es una superaleación endurecible por precipitación a base de níquel conocida por su excelente retención de la resistencia a temperaturas de hasta 980°C aproximadamente. Contiene níquel, cromo, cobalto, molibdeno y titanio, que le confieren una excelente resistencia a la fluencia, a la fatiga y a la oxidación. El Rene 41 se utiliza habitualmente en componentes estructurales aeroespaciales, piezas de turbinas y elementos de fijación en los que es fundamental una elevada resistencia mecánica.

¿Qué es el Inconel?

Inconel no es una única aleación, sino un grupo de superaleaciones a base de níquel-cromo, como Inconel 600, 625, 718 y 601. Estas aleaciones están diseñadas principalmente para ofrecer una excelente resistencia a la corrosión, a la oxidación y a las altas temperaturas. Algunos grados, como el Inconel 718, también se endurecen por precipitación, mientras que otros se centran más en la resistencia medioambiental que en la máxima resistencia.

Comparación de la composición química

| Elemento | René 41 | Inconel típico (por ejemplo, 625/718) |

|---|---|---|

| Níquel (Ni) | Elemento base | Elemento base |

| Cromo (Cr) | Alta resistencia a la oxidación | Alta resistencia a la corrosión |

| Cobalto (Co) | Contenido significativo para la resistencia | Normalmente bajo o ausente |

| Molibdeno (Mo) | Elemento de refuerzo | Presente en algunos grados como 625 |

| Titanio/Aluminio | Permite el endurecimiento por precipitación | Se utiliza en calidades endurecidas por envejecimiento como 718 |

| Hierro (Fe) | Bajo | Varía en función del grado |

Diferencias en las propiedades mecánicas

La mayor diferencia entre René 41 y la mayoría de las aleaciones Inconel es la resistencia a temperaturas muy elevadas.

| Propiedad | René 41 | Aleaciones Inconel |

|---|---|---|

| Resistencia a altas temperaturas | Extremadamente alto | Moderada a alta (depende del grado) |

| Resistencia a la fluencia | Excelente para larga exposición | Bueno, pero a menudo más bajo que René 41 |

| Resistencia a la fatiga | Destacado | Muy bueno en aleaciones como 718 |

| Resistencia a la corrosión | Bien | Normalmente superior |

| Fabricabilidad | Más difícil de procesar | Más fácil según el grado |

Capacidad de temperatura

| Material | Temperatura de servicio máxima típica | El mejor caso de uso |

|---|---|---|

| René 41 | Hasta ~980°C | Estructuras aeroespaciales de alta tensión |

| Inconel 718 | Hasta ~700°C | Elementos de fijación y piezas de turbina de alta resistencia |

| Inconel 625 | Hasta ~650°C | Entornos resistentes a la corrosión |

| Inconel 601 | Excelente oxidación hasta ~1100°C | Equipos de tratamiento térmico |

Comparación de aplicaciones típicas

| Aplicación | René 41 | Inconel |

|---|---|---|

| Piezas estructurales aeroespaciales | Ampliamente utilizado | Se utiliza en función del grado |

| Componentes de turbinas de gas | Secciones de alto estrés | Combustores y carcasas |

| Tornillería | Se requiere una fuerza extrema | Inconel 718 de uso común |

| Procesado químico | Menos frecuente | Preferiblemente Inconel 625 |

| Equipos de tratamiento térmico | Uso especializado | Inconel 600/601 ampliamente utilizado |

Consideraciones sobre la fabricación

El Rene 41 es más difícil de mecanizar y fabricar debido a su elevada resistencia y a su comportamiento de endurecimiento por deformación. A menudo requiere un tratamiento térmico controlado y herramientas especializadas. Las aleaciones Inconel, aunque siguen siendo un reto en comparación con el acero inoxidable, suelen ser más fáciles de conformar, soldar y mecanizar dependiendo del grado específico. Esta diferencia puede influir en el coste del proyecto y el tiempo de fabricación.

Comparación de costes

| Factor | René 41 | Inconel |

|---|---|---|

| Coste de la materia prima | Mayor debido al cobalto y a los elementos reforzantes | Varía mucho según el grado |

| Coste de procesamiento | Elevado debido a la dificultad de fabricación | Moderado a alto |

| Disponibilidad | Oferta más especializada | Ampliamente disponible en todo el mundo |

| Uso típico | Piezas aeroespaciales críticas | Uso industrial más amplio |

Elegir entre René 41 e Inconel

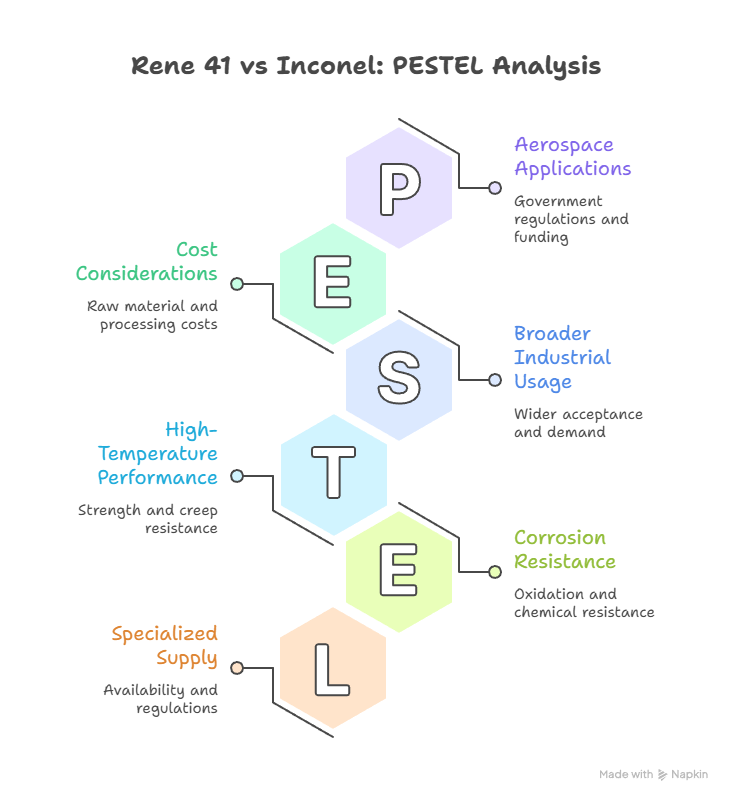

La decisión depende de si la aplicación exige la máxima resistencia mecánica a temperaturas elevadas o una mayor resistencia a la corrosión y versatilidad. El Reno 41 se suele elegir para obtener un rendimiento estructural de calidad aeroespacial, mientras que las aleaciones Inconel se eligen por su resistencia equilibrada al calor, la corrosión y la posibilidad de fabricación en muchos sectores.

Fabricante: Ncalloys

Correo electrónico de contacto: [email protected]

Preguntas relacionadas

1. ¿Es René 41 más fuerte que Inconel?

Sí, el Rene 41 proporciona generalmente una mayor resistencia y resistencia a la fluencia a temperaturas elevadas, lo que lo hace ideal para aplicaciones estructurales aeroespaciales.

2. ¿Por qué se utiliza más el Inconel que el Rene 41?

Las aleaciones Inconel ofrecen un mejor equilibrio entre resistencia a la corrosión, disponibilidad y facilidad de fabricación, lo que las hace adecuadas para una gama más amplia de industrias.

3. ¿Cuál es mejor para entornos de corrosión a alta temperatura?

Suelen preferirse las aleaciones de Inconel, como la 625 o la 601, porque ofrecen una resistencia superior a la oxidación y a la corrosión química.