René 41 frente a Inconel 718 es una de las comparaciones más investigadas entre ingenieros, compradores y fabricantes que trabajan con superaleaciones de níquel de alta temperatura. Ambas aleaciones se utilizan ampliamente en la industria aeroespacial, turbinas de gas y entornos de calor extremo, pero difieren significativamente en composición, rendimiento, coste y mecanizabilidad. Este artículo ofrece una explicación en gran volumen, estructurada y rica en tablas, para ayudar a los lectores a comprender claramente cómo se compara el Rene 41 con el Inconel 718 en cuanto a propiedades mecánicas, resistencia al calor, aplicaciones, precio y características de fabricación.

Resumen de Rene 41 e Inconel 718

René 41 e Inconel 718 son superaleaciones de níquel endurecidas por precipitación conocidas por su excepcional resistencia. El Reno 41 suele elegirse para temperaturas extremadamente altas, mientras que el Inconel 718 ofrece una resistencia excelente con una mayor facilidad de fabricación.

| Aleación | Características principales |

| René 41 | Resistencia superior a altas temperaturas; excelente resistencia a la rotura por tensión |

| Inconel 718 | Alta resistencia + trabajabilidad superior; ampliamente utilizado en la industria |

Comparación de la composición química

La composición química influye directamente en el rendimiento de la aleación, su resistencia a la temperatura y su coste. El Reno 41 contiene más cobalto y cromo, lo que le confiere una mayor resistencia a altas temperaturas. El Inconel 718 contiene una cantidad significativa de niobio, lo que mejora la respuesta al endurecimiento por envejecimiento y las características de conformado.

| Elemento | Rene 41 (Aprox.) | Inconel 718 (Aprox.) |

| Níquel | 50-55% | 50-55% |

| Cromo | 18-20% | 17-21% |

| Molibdeno | 9-10% | 2,8-3,3% |

| Niobio | - | 4,75-5,5% |

| Cobalto | 10-12% | - |

| Titanio + Aluminio | 3-4% | ~1-2% |

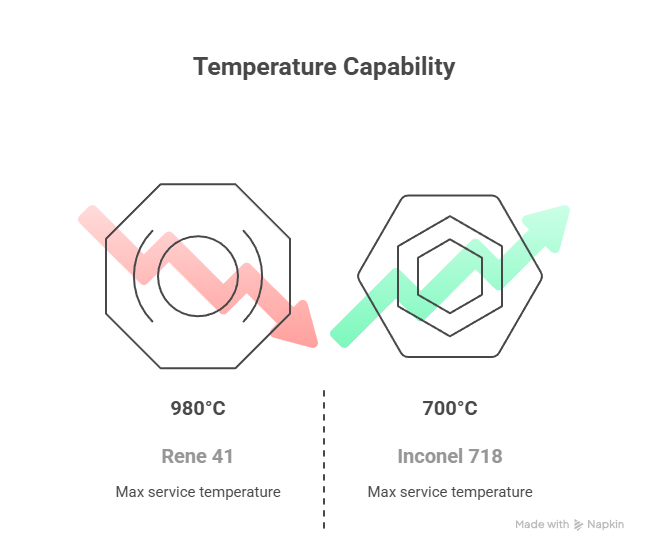

Capacidad de temperatura

Una de las diferencias más importantes entre el Rene 41 y el Inconel 718 es su rango de temperaturas utilizables. El Reno 41 está diseñado para secciones calientes extremas, mientras que el Inconel 718 puede perder resistencia por encima de ~700 °C.

| Aleación | Temperatura máxima de servicio recomendada |

| René 41 | Hasta ~980°C (1800°F) |

| Inconel 718 | Hasta ~700°C (1300°F) |

Diferencias de resistencia mecánica

El Rene 41 mantiene su resistencia a temperaturas muy elevadas, lo que lo hace adecuado para álabes de turbinas y componentes estructurales de sección caliente. El Inconel 718, aunque es resistente a temperatura ambiente y a temperaturas moderadamente altas, se ablanda más rápidamente a temperaturas extremas.

| Temperatura | René 41 Fuerza | Inconel 718 Resistencia |

| Temperatura ambiente | Muy alta | Muy alta |

| 700°C | Alta | Moderado |

| 900°C | Moderado-alto | Bajo |

Comparación de aplicaciones

La aplicación óptima depende de la resistencia a la temperatura, la maquinabilidad y el coste requeridos. He aquí una comparación basada en el uso real en la industria.

| Aleación | Principales aplicaciones |

| René 41 | Álabes de turbina, piezas de sección caliente de motores a reacción, componentes de postcombustión, atornillado de alta resistencia |

| Inconel 718 | Elementos de fijación, piezas criogénicas, discos de turbina, piezas estructurales aeroespaciales, componentes de petróleo y gas |

Comparación de mecanizabilidad

En cuanto a la maquinabilidad, el Inconel 718 es significativamente más fácil de trabajar. El Reno 41 es notoriamente difícil de mecanizar, especialmente en el estado endurecido por envejecimiento, lo que aumenta el tiempo y el coste de producción.

| Aleación | Grado de maquinabilidad |

| René 41 | Muy bajo (difícil de mecanizar) |

| Inconel 718 | Moderado (más fácil en comparación con la mayoría de las superaleaciones) |

Comparación de precios

El Rene 41 suele ser más caro debido a su composición y a las limitadas fuentes de producción. El Inconel 718 se beneficia de una mayor capacidad de fabricación mundial, por lo que suele ser más asequible.

| Aleación | Precio relativo de mercado |

| René 41 | Más alto |

| Inconel 718 | Moderado |

Comparación de soldabilidad

El Inconel 718 es conocido por su buena soldabilidad, mientras que el Rene 41 requiere un control estricto y es propenso a agrietarse durante la soldadura.

| Aleación | Soldabilidad |

| René 41 | Difícil; sensible a las grietas |

| Inconel 718 | Buena; ampliamente soldada en la industria |

¿Qué aleación elegir?

La elección entre René 41 e Inconel 718 depende de la temperatura de servicio, las limitaciones de costes y los requisitos de fabricación. El Reno 41 es ideal para secciones de calor extremo, mientras que el Inconel 718 es más rentable para aplicaciones de alta resistencia a temperatura media.

FAQ: René 41 vs Inconel 718

¿Es el Rene 41 más resistente que el Inconel 718 a altas temperaturas?

Sí. El Rene 41 mantiene una resistencia superior por encima de 700°C, mientras que el Inconel 718 empieza a perder resistencia de forma significativa a esas temperaturas.

¿Qué aleación es más fácil de mecanizar, René 41 o Inconel 718?

El Inconel 718 es mucho más fácil de mecanizar. El Rene 41 es extremadamente difícil de cortar, especialmente en estado envejecido.

¿Es Inconel 718 más barato que René 41?

Sí. El Inconel 718 suele costar menos debido a los mayores volúmenes de producción y a la mayor facilidad de fabricación, mientras que el René 41 tiene un precio de mercado más elevado.