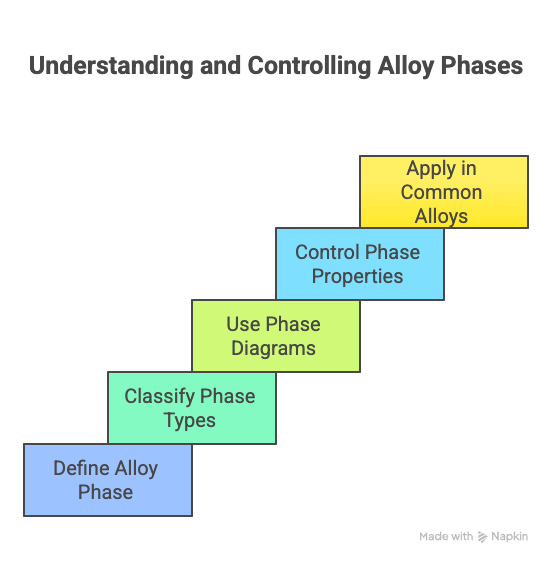

Una fase de aleación se refiere a una porción distinta, física y químicamente uniforme de una aleación metálica con propiedades y estructura específicas. En metalurgia, comprender las fases de aleación es fundamental porque determinan el comportamiento mecánico, térmico y químico del material. Las fases presentes en una aleación afectan a la dureza, la ductilidad, la resistencia a la corrosión y la respuesta al tratamiento térmico, lo que hace que el conocimiento de las fases sea esencial para ingenieros, diseñadores y metalúrgicos.

Definición de fase de aleación

Una fase de aleación es una región dentro de un sistema metálico que tiene una composición y estructura uniformes. Cada fase puede ser una solución sólida, un compuesto intermetálico o, a veces, una fase líquida en aleaciones fundidas. Las fases se identifican por su distinta estructura cristalina, composición química y propiedades físicas. En una misma aleación pueden coexistir varias fases, formando lo que se denomina una aleación multifásica.

Tipos de fases de aleación

Las fases de aleación pueden clasificarse generalmente en varias categorías:

1. Fases de solución sólida: Una solución sólida es una fase en la que un elemento se disuelve en la red cristalina de otro. Existen dos tipos principales:

- Solución sólida sustitutiva: Los átomos del soluto sustituyen a los átomos del disolvente en la red.

- Solución sólida intersticial: Los átomos más pequeños encajan en los espacios intersticiales de la red del disolvente.

2. Fases intermetálicas: Se trata de compuestos formados entre dos o más metales con una estequiometría específica y una estructura cristalina ordenada. Las fases intermetálicas suelen ser duras y quebradizas, pero pueden mejorar la resistencia a altas temperaturas.

3. Fases eutécticas: En las aleaciones que se solidifican a partir de una masa fundida, se forman fases eutécticas a una composición y temperatura específicas en las que dos o más fases sólidas crecen simultáneamente a partir del líquido, creando una microestructura fina que puede mejorar las propiedades mecánicas.

4. Fases martensítica y otras fases de transformación: Ciertas aleaciones, como los aceros, pueden formar martensita o bainita mediante enfriamiento rápido. Estas fases son el resultado de transformaciones sin difusión e influyen significativamente en la dureza y la resistencia.

Diagramas de fases

Los diagramas de fases son representaciones gráficas que muestran qué fases son estables a diferentes temperaturas, composiciones y, a veces, presiones. Son herramientas esenciales en metalurgia para predecir el comportamiento de las aleaciones. Los diagramas más comunes son:

- Diagramas de fase binarios (dos elementos)

- Diagramas de fase ternarios (tres elementos)

- Diagramas isotérmicos y de temperatura y composición

Gracias a los diagramas de fases, los ingenieros pueden determinar las secuencias de solidificación, los límites de solubilidad y las estrategias de tratamiento térmico.

Importancia de las fases de aleación

Las fases presentes en una aleación determinan sus propiedades:

- Propiedades mecánicas: La dureza, la resistencia a la tracción y la ductilidad dependen en gran medida de la microestructura y las fases.

- Resistencia a la corrosión: Ciertas fases son más susceptibles a la corrosión; controlar la distribución de las fases mejora la longevidad.

- Respuesta al tratamiento térmico: El conocimiento de las fases permite controlar con precisión los procesos de recocido, temple y revenido para conseguir las propiedades deseadas.

- Resistencia al desgaste y a la fatiga: Fases como los carburos o los intermetálicos aumentan la resistencia al desgaste y la resistencia a la fatiga de alto ciclo.

Cómo se controlan las fases

Las fases de aleación se controlan mediante:

- Ajuste de la composición: Cambiar el porcentaje de elementos en una aleación modifica los tipos y cantidades de fases.

- Tratamientos térmicos: Las velocidades de calentamiento y enfriamiento influyen en las transformaciones de fase, lo que permite a los ingenieros refinar la microestructura.

- Procesamiento mecánico: El endurecimiento, el laminado y el forjado pueden alterar la morfología y la distribución de las fases.

Ejemplos de fases de aleación en aleaciones comunes

- Acero: Ferrita, perlita, austenita, martensita, bainita

- Aleaciones de aluminio: Fase alfa (rica en Al), fase beta (Mg2Si), intermetálicos como AlCu

- Aleaciones de níquel: Gamma prime (Ni3(Al,Ti)) en superaleaciones, fases de carburo (MC, M23C6)

Preguntas relacionadas

¿Qué es una solución sólida en aleaciones?

Una solución sólida es una aleación monofásica en la que los átomos del soluto están uniformemente distribuidos en la red del disolvente, ya sea de forma sustitutiva o intersticial.

¿Por qué son importantes las fases de aleación?

Las fases de aleación determinan la resistencia mecánica, la ductilidad, la resistencia a la corrosión y el comportamiento al tratamiento térmico, por lo que son cruciales para diseñar materiales fiables.

¿Cómo se pueden cambiar las fases de aleación?

Las fases de aleación pueden controlarse ajustando la composición, realizando tratamientos térmicos y aplicando procesos mecánicos como el laminado o el forjado para modificar la microestructura.