L'Inconel 625 et l'Inconel 825 sont deux alliages à base de nickel largement utilisés dans les environnements industriels corrosifs et à haute température. Bien qu'ils présentent certaines similitudes en termes de résistance à la corrosion et de teneur en nickel, ils sont conçus pour des conditions de service et des exigences mécaniques différentes. Il est essentiel de comprendre les différences entre l'Inconel 625 et l'Inconel 825 pour choisir le bon matériau pour les applications dans les domaines du pétrole et du gaz, du traitement chimique, de l'ingénierie marine et de la production d'énergie.

Classification de base des alliages

Inconel 625 est un alliage de nickel-chrome-molybdène renforcé par solution solide, auquel on a ajouté du niobium pour en améliorer la résistance. Il est classé comme un alliage de nickel à haute résistance convenant à des conditions mécaniques et thermiques extrêmes.

Inconel 825 est un alliage de nickel, de fer et de chrome auquel ont été ajoutés du molybdène, du cuivre et du titane. Il est principalement conçu pour résister à la corrosion plutôt que pour offrir une résistance mécanique élevée.

Comparaison de la composition chimique

| Élément | Inconel 625 | Inconel 825 |

|---|---|---|

| Nickel (Ni) | ≥ 58% | 38 - 46% |

| Chrome (Cr) | 20 - 23% | 19,5 - 23,5% |

| Molybdène (Mo) | 8 - 10% | 2,5 - 3,5% |

| Niobium (Nb) | 3.15 - 4.15% | - |

| Fer (Fe) | ≤ 5% | ≥ 22% |

| Cuivre (Cu) | - | 1,5 - 3% |

| Titane (Ti) | - | 0,6 - 1,2% |

La teneur plus élevée en nickel, molybdène et niobium de l'Inconel 625 contribue directement à sa solidité supérieure et à sa résistance aux environnements extrêmes.

Propriétés Mécaniques

Inconel 625 offre une excellente résistance mécanique dans une large gamme de températures, y compris les températures cryogéniques et élevées. Il conserve une résistance à la traction et une limite d'élasticité élevées sans nécessiter de durcissement par précipitation.

Inconel 825 offre une résistance modérée mais n'est pas destiné à des applications structurelles soumises à de fortes contraintes. Sa résistance est plus proche de celle des aciers inoxydables résistants à la corrosion.

| Propriété | Inconel 625 | Inconel 825 |

|---|---|---|

| Résistance à la traction | Très élevé | Modéré |

| Limite d'élasticité | Haut | Plus bas |

| Résistance à haute température | Excellent | Limitée |

Résistance à la corrosion

Inconel 625 présente une résistance exceptionnelle aux piqûres, à la corrosion caverneuse, à l'oxydation et à la fissuration par corrosion sous contrainte induite par les chlorures. Il donne de bons résultats dans l'eau de mer, les environnements acides et les conditions d'oxydation à haute température.

Inconel 825 est spécialement conçu pour résister à l'acide sulfurique, à l'acide phosphorique, à l'acide nitrique et aux solutions alcalines. L'ajout de cuivre améliore considérablement la résistance aux acides réducteurs.

Résistance à la température

Inconel 625 peut fonctionner de manière fiable à des températures allant jusqu'à environ 980°C, tout en conservant sa solidité et sa résistance à l'oxydation.

Inconel 825 est généralement utilisé à des températures plus basses, généralement inférieures à 540°C, lorsque la résistance à la corrosion est la principale préoccupation.

Fabrication et soudabilité

Inconel 625 a une bonne soudabilité mais est plus difficile à usiner en raison de sa résistance élevée et de son comportement d'écrouissage.

Inconel 825 est plus facile à fabriquer, à usiner et à former, ce qui en fait un choix rentable pour les systèmes complexes résistant à la corrosion.

Applications typiques

Inconel 625 Applications :

Utilisé dans les composants aérospatiaux, les plates-formes offshore, les tuyauteries sous-marines, les échangeurs de chaleur, les pièces de turbines à gaz, les tuyauteries à haute pression et les équipements de l'industrie nucléaire.

Inconel 825 Applications :

Utilisé couramment dans les équipements de traitement chimique, les usines de production d'acide, les équipements de décapage, les systèmes de contrôle de la pollution et les environnements de services pétroliers et gaziers corrosifs.

Comparaison des coûts

Inconel 625 est nettement plus cher en raison de sa teneur plus élevée en nickel, de ses éléments d'alliage et de ses performances mécaniques.

Inconel 825 offre une solution plus économique lorsque la résistance à la corrosion est requise sans charges mécaniques extrêmes.

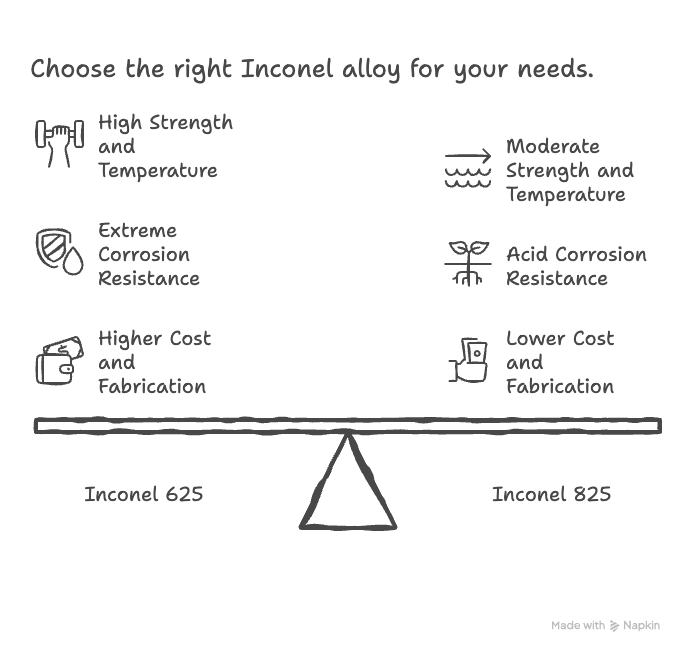

Comment choisir entre l'Inconel 625 et l'Inconel 825 ?

Choisissez l'Inconel 625 si : une résistance élevée, des performances à haute température et une résistance extrême à la corrosion sont requises.

Choisissez l'Inconel 825 si : la résistance à la corrosion dans des environnements acides ou chimiques est la principale exigence et les charges mécaniques sont modérées.

Questions connexes

L'Inconel 625 est-il plus résistant que l'Inconel 825 ?

Oui, l'Inconel 625 a une résistance à la traction et une limite d'élasticité nettement plus élevées que l'Inconel 825.

Quel est le meilleur alliage pour les environnements d'acide sulfurique ?

L'Inconel 825 est plus performant dans l'acide sulfurique en raison de sa teneur en cuivre.

L'Inconel 825 est-il un substitut de l'Inconel 625 ?

Non, l'Inconel 825 ne peut pas remplacer l'Inconel 625 dans les applications à haute température ou à forte contrainte.