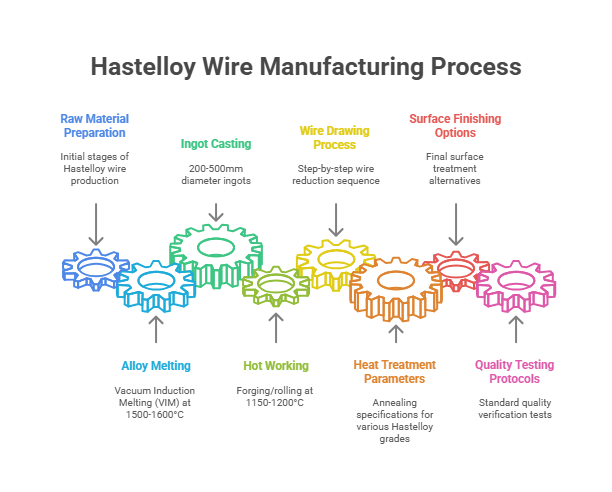

La production de fils en Hastelloy est un processus métallurgique spécialisé qui exige un contrôle précis de la composition, des traitements thermomécaniques et de la finition de surface. Cet article détaille le processus complet de fabrication des alliages Hastelloy (y compris C276, C22, B2 et X), depuis la sélection des matières premières jusqu'aux produits finis, en soulignant les défis uniques que pose le traitement de ces superalliages à base de nickel à haute performance.

Préparation des matières premières

Premières étapes de la production de fils en Hastelloy :

| Étape du processus | Paramètres techniques | Contrôle de la qualité |

|---|---|---|

| Fusion d'alliages | Fusion par induction sous vide (VIM) à 1500-1600°C | Analyse chimique conforme aux spécifications de la norme ASTM B575 |

| Refonte sous laitier électroconducteur | Processus de raffinage secondaire | Réduit les inclusions et améliore l'homogénéité |

| Coulée de lingots | Lingots de 200 à 500 mm de diamètre | Essai de ségrégation par macro-gravure |

| Travail à chaud | Forgeage/laminage à 1150-1200°C | Examen de la structure du grain |

Facteur critique : Le maintien d'un contrôle précis du molybdène (15-17% pour le C276) et du chrome (14,5-16,5% pour le C276) pendant la fusion est essentiel pour obtenir les propriétés de résistance à la corrosion spécifiées.

Processus de tréfilage

Séquence de réduction des fils étape par étape :

| Stade | Réduction du diamètre | Détails du processus |

|---|---|---|

| Répartition des tiges | 8mm → 5mm | Laminés à chaud puis pelés |

| Dessin intermédiaire | 5mm → 2mm | Matrices lubrifiées, multi-passages |

| Dessin d'art | 2mm → 0,5mm | Matrices diamantées, vitesse contrôlée |

| Dessin de précision | 0,5 mm → 0,1 mm | Conditions ultra-propres |

Principaux défis : Le taux d'écrouissage de l'Hastelloy nécessite des recuits intermédiaires fréquents (tous les 15-25% de réduction) pour maintenir la ductilité et éviter les fissures pendant les opérations d'emboutissage.

Paramètres de traitement thermique

Spécifications de recuit pour diverses nuances d'Hastelloy :

| Alliage | Plage de température | Atmosphère | Taux de refroidissement |

|---|---|---|---|

| C276 | 1065-1121°C | Hydrogène ou vide | Rapide (trempe à l'eau) |

| C22 | 1038-1121°C | Hydrogène ou vide | Rapide (trempe à l'eau) |

| B2 | 1038-1065°C | Hydrogène | Rapide (trempe à l'eau) |

| X | 1177-1232°C | Hydrogène | Refroidissement par air |

Contrôle des processus : Le maintien d'une uniformité de température précise (±10°C) pendant le recuit est essentiel pour éviter la sensibilisation (précipitation de carbure de chrome) qui nuirait à la résistance à la corrosion.

Options de finition de surface

Alternatives de traitement de surface final :

| Type de finition | Méthode de traitement | Rugosité de la surface (Ra) | Applications |

|---|---|---|---|

| Recuit brillant | Atmosphère d'hydrogène | 0,2-0,4μm | Médical, semi-conducteurs |

| Mariné | Nettoyage à l'acide | 0,4-0,8μm | Industrie générale |

| Électropolissage | Polissage électrolytique | 0,1-0,2μm | Systèmes ultra-propres |

| Écaille d'oxyde | Oxydation contrôlée | 1,0-2,0μm | Applications à haute température |

Considération particulière : L'électropolissage élimine la couche superficielle affectée par le travail (5-10μm) qui peut contenir des contraintes résiduelles et des microfissures provenant des opérations d'emboutissage.

Protocoles d'essais de qualité

Essais standard de vérification de la qualité :

| Type de test | Référence standard | Critères d'acceptation | Fréquence |

|---|---|---|---|

| Analyse chimique | ASTM E1473 | Dans les limites des spécifications de l'alliage | Par chaleur/lot |

| Essai de traction | ASTM E8 | Résistance ≥690MPa (C276) | Par taille/lot |

| Essai de corrosion | ASTM G28 | ≤0,5mm/an | Trimestrielle |

| Micro-propreté | ASTM E45 | ≤1,5 non-métallique | Par chaleur |

Test critique : Le test ASTM G28 Méthode A dans une solution de sulfate ferrique et d'acide sulfurique vérifie la résistance à la corrosion intergranulaire qui est essentielle pour la performance de l'Hastelloy dans les environnements chimiques.

Les défis de la production

Difficultés techniques dans la fabrication de fils en Hastelloy :

| Défi | Impact | Stratégie d'atténuation |

|---|---|---|

| Durcissement au travail | Limitation de l'aptitude à l'usinage à froid | Recuit intermédiaire fréquent |

| Usure de la matrice | Augmentation des défauts de surface | Filières en diamant polycristallin |

| Contraintes résiduelles | Instabilité dimensionnelle | Recuit de détente |

| Oxydation de surface | Dessin d'une panne de lubrifiant | Recuit en atmosphère contrôlée |

Exigence spécialisée : La haute résistance à chaud de l'Hastelloy nécessite l'utilisation d'aciers à outils de première qualité ou de matériaux céramiques pour les opérations de travail à chaud afin de résister aux pressions extrêmes requises.

Questions connexes

Qu'est-ce qui différencie la fabrication de fils en Hastelloy de la production de fils en acier inoxydable ?

La fabrication de fils en Hastelloy nécessite des processus nettement plus contrôlés, notamment la fusion sous vide, des protocoles stricts de recuit intermédiaire, des lubrifiants de tréfilage spécialisés et des tests de qualité plus fréquents en raison des caractéristiques d'écrouissage du matériau et des exigences de performance supérieures.

Quelle est la taille du fil Hastelloy qui peut être tréfilé ?

Avec des contrôles de processus appropriés, les alliages Hastelloy peuvent être étirés jusqu'à un diamètre de 0,025 mm (25 microns) pour des applications spécialisées, bien que la plupart des productions commerciales s'arrêtent à 0,1 mm en raison de l'augmentation des risques de rupture et de coûts exponentiellement plus élevés.

Pourquoi le fil Hastelloy doit-il être recuit sous atmosphère d'hydrogène ?

Le recuit sous atmosphère d'hydrogène empêche l'oxydation de la surface tout en fournissant des conditions réductrices qui aident à éliminer toute trace d'oxyde existante. Ceci est particulièrement important pour les alliages Hastelloy afin de maintenir leur teneur en chrome à la surface pour une résistance optimale à la corrosion.