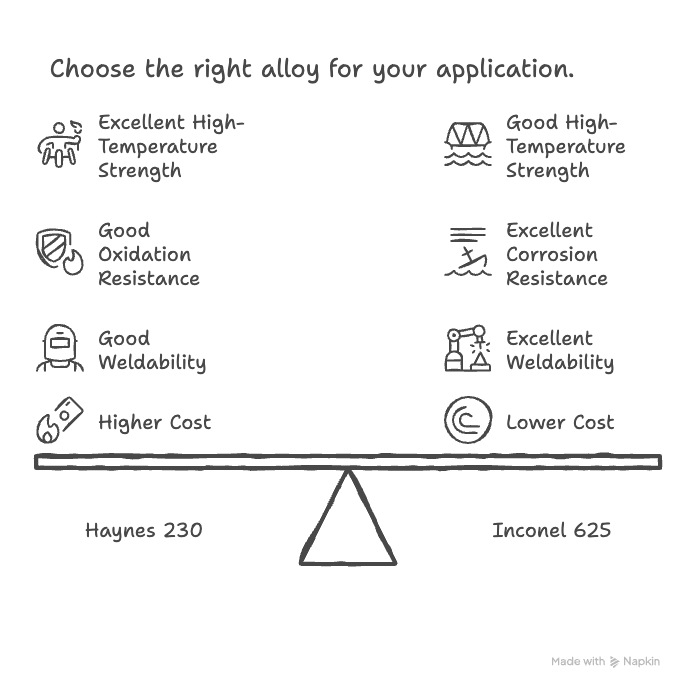

Haynes 230 et Inconel 625 sont deux superalliages à base de nickel bien connus, conçus pour les environnements exigeants à haute température et corrosifs. Bien que ces deux alliages offrent une excellente résistance à l'oxydation et à la corrosion, ils sont optimisés pour des conditions de service différentes. L'Haynes 230 est principalement conçu pour une résistance aux températures extrêmement élevées et à l'oxydation, tandis que l'Inconel 625 est largement apprécié pour sa combinaison de résistance à la corrosion, de résistance mécanique et de flexibilité de fabrication. Comprendre les différences entre le Haynes 230 et l'Inconel 625 aide les ingénieurs et les acheteurs à sélectionner le matériau le plus approprié pour l'aérospatiale, la production d'énergie, le traitement chimique et les applications de fours industriels.

Philosophie de conception de l'alliage

Haynes 230 est un alliage de nickel-chrome-tungstène-molybdène renforcé par une solution solide, spécialement conçu pour une exposition à long terme à des températures très élevées. Sa composition est axée sur une excellente stabilité thermique, une résistance à l'oxydation et une résistance à la nitruration et à la cémentation.

Inconel 625 est un alliage de nickel-chrome-molybdène-niobium conçu pour offrir une grande solidité et une résistance exceptionnelle à la corrosion dans une large gamme de températures, y compris les environnements cryogéniques et les environnements à température modérément élevée.

Comparaison de la composition chimique

| Élément | Haynes 230 | Inconel 625 |

|---|---|---|

| Nickel (Ni) | Solde | ≥ 58% |

| Chrome (Cr) | 20 - 24% | 20 - 23% |

| Molybdène (Mo) | 1 - 3% | 8 - 10% |

| Tungstène (W) | 13 - 15% | - |

| Niobium (Nb) | - | 3.15 - 4.15% |

| Fer (Fe) | ≤ 3% | ≤ 5% |

| Carbone (C) | 0,05 - 0,15% | ≤ 0,10% |

La teneur élevée en tungstène de l'Haynes 230 lui confère une résistance exceptionnelle et une stabilité microstructurale à des températures élevées, tandis que la teneur élevée en molybdène et en niobium de l'Inconel 625 améliore la résistance à la corrosion et la résistance mécanique.

Propriétés Mécaniques

Haynes 230 offre une excellente résistance au fluage et à la rupture sous contrainte à des températures supérieures à 900°C, ce qui le rend adapté à un service continu à haute température.

Inconel 625 offre une résistance à la traction et une limite d'élasticité très élevées à température ambiante et conserve de bonnes performances mécaniques jusqu'à des températures modérément élevées sans nécessiter de durcissement par précipitation.

| Propriété | Haynes 230 | Inconel 625 |

|---|---|---|

| Résistance à température ambiante | Modéré | Haut |

| Résistance à haute température | Excellent | Bon |

| Résistance au fluage | Remarquable | Modéré |

| Stabilité thermique | Excellent | Bon |

Performance à haute température

Haynes 230 est spécialement conçu pour des températures de service allant jusqu'à environ 1150°C. Il conserve sa résistance à l'oxydation et son intégrité mécanique pendant une exposition prolongée à la chaleur, ce qui le rend idéal pour les composants des fours et le matériel de combustion des turbines à gaz.

Inconel 625 fonctionne généralement bien jusqu'à environ 980°C, mais son principal avantage réside dans sa résistance à la corrosion plutôt que dans une exposition prolongée à des températures extrêmes.

Résistance à la corrosion et à l'oxydation

Haynes 230 présente une excellente résistance à l'oxydation, à la nitruration et à la cémentation dans les atmosphères à haute température. Il est particulièrement efficace dans les environnements d'air et de gaz de combustion.

Inconel 625 excelle dans la résistance aux piqûres, à la corrosion caverneuse, à la fissuration par corrosion sous contrainte induite par les chlorures et à une large gamme d'environnements acides, y compris l'eau de mer et les fluides de traitement chimique.

Fabrication et soudabilité

Haynes 230 possède une bonne soudabilité et une bonne formabilité pour un alliage à haute température, mais sa teneur élevée en tungstène peut rendre l'usinage plus difficile.

Inconel 625 est connu pour son excellente soudabilité et sa polyvalence de fabrication. Il peut être soudé sans traitement thermique post-soudure dans de nombreuses applications, bien qu'il ait tendance à se durcir pendant l'usinage.

Applications typiques

Haynes 230 Applications :

Composants de fours industriels, écrans thermiques, revêtements de combustion, conduits de transition, matériel de turbine à gaz, équipement de traitement thermique et échangeurs de chaleur à haute température.

Inconel 625 Applications :

Conduites de pétrole et de gaz offshore, systèmes sous-marins, équipements de traitement chimique, échangeurs de chaleur, composants aérospatiaux, matériel maritime et applications de l'industrie nucléaire.

Comparaison des coûts

Haynes 230 est généralement plus cher pour les applications nécessitant une exposition à long terme à des températures extrêmes, en raison de sa teneur en tungstène et de ses caractéristiques de performance particulières.

Inconel 625 est plus rentable pour les applications résistantes à la corrosion et à haute résistance qui ne nécessitent pas un fonctionnement continu à des températures ultra-élevées.

Comment choisir entre le Haynes 230 et l'Inconel 625 ?

Choisissez Haynes 230 si : l'application implique une exposition prolongée à des températures très élevées, à l'oxydation ou à des environnements de cémentation.

Choisissez l'Inconel 625 si : une résistance élevée à la corrosion, une résistance mécanique et une grande souplesse de fabrication sont nécessaires dans une large gamme de températures.

Questions connexes

Le Haynes 230 est-il plus résistant que l'Inconel 625 à haute température ?

Oui, le Haynes 230 offre une résistance au fluage et une solidité à très haute température supérieures à celles de l'Inconel 625.

Quel est le meilleur alliage pour la résistance à la corrosion ?

L'Inconel 625 offre généralement une meilleure résistance à la corrosion aqueuse et aux environnements chlorés.

Le Haynes 230 peut-il remplacer l'Inconel 625 ?

Non, le Haynes 230 est optimisé pour les environnements à haute température, tandis que l'Inconel 625 convient mieux aux applications structurelles résistantes à la corrosion.