Le Haynes 282 et l'Inconel 718 sont deux alliages à base de nickel de haute performance largement utilisés dans l'aérospatiale, la production d'énergie et les applications à haute température. Bien qu'ils partagent des similitudes telles qu'une excellente résistance à la corrosion et à des températures élevées, ils diffèrent considérablement en termes de propriétés mécaniques, de stabilité thermique et de caractéristiques de fabrication. Cet article présente une comparaison détaillée entre le Haynes 282 et l'Inconel 718 afin d'aider les ingénieurs et les concepteurs à prendre des décisions éclairées en matière de sélection des matériaux.

Composition chimique

Le Haynes 282 est principalement composé de nickel (~55%), de chrome (~19%), de cobalt (~8%), de molybdène (~2,5%), avec de faibles ajouts d'aluminium, de titane et de fer. En revanche, l'Inconel 718 est composé de nickel (50-55%), de chrome (17-21%), de fer (équilibre), de niobium (4,75-5,5%), de molybdène (2,8-3,3%), et de quantités mineures de titane et d'aluminium. La teneur plus élevée en cobalt du Haynes 282 améliore la résistance à haute température et la résistance à l'oxydation, tandis que le niobium de l'Inconel 718 renforce la résistance à la précipitation.

Propriétés Mécaniques

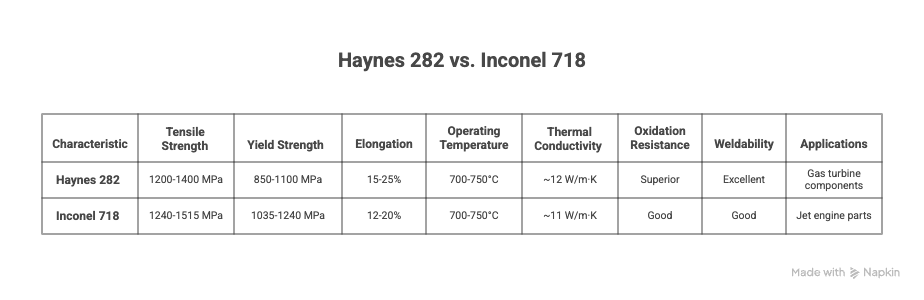

Les deux alliages présentent une excellente résistance mécanique, mais des différences existent :

- Résistance à la traction : L'Inconel 718 se situe généralement entre 1 240 et 1 515 MPa, tandis que le Haynes 282 atteint environ 1 200 à 1 400 MPa à température ambiante, avec une rétention supérieure de la résistance à des températures supérieures à 650°C.

- Limite d'élasticité : Inconel 718 : 1 035-1 240 MPa ; Haynes 282 : 850-1 100 MPa.

- Élongation : Le Haynes 282 présente une ductilité légèrement supérieure (15-25%) à celle de l'Inconel 718 (12-20%), ce qui facilite la formation de géométries complexes.

- Dureté : Les deux alliages ont des plages de dureté comparables, l'Inconel 718 étant légèrement plus dur à l'état vieilli.

Propriétés thermiques

Haynes 282 est conçu pour résister au fluage et à la stabilité à haute température :

- Température de fonctionnement : Haynes 282 peut fonctionner efficacement jusqu'à 700-750°C, comme l'Inconel 718.

- Point de fusion : Haynes 282 : ~1,345-1,370°C ; Inconel 718 : ~1,360-1,370°C.

- Dilatation thermique : Haynes 282 : 13,0 × 10-⁶ /°C ; Inconel 718 : 13,0 × 10-⁶ /°C, montrant un comportement d'expansion similaire sous cycle thermique.

- Conductivité thermique : Légèrement plus élevé dans le Haynes 282 (~12 W/m-K) par rapport à l'Inconel 718 (~11 W/m-K), ce qui peut réduire les gradients thermiques dans certains composants.

Résistance à la corrosion et à l'oxydation

Les deux alliages résistent à l'oxydation et à la corrosion à haute température. L'Inconel 718 est particulièrement résistant à la fissuration par corrosion sous contrainte induite par les chlorures, tandis que le Haynes 282 présente une résistance supérieure à l'oxydation dans l'air et les environnements de combustion en raison de sa teneur en cobalt et en aluminium, qui forme une couche d'oxyde protectrice stable.

Fabrication et soudabilité

Haynes 282 est connu pour son excellente soudabilité et sa faible tendance à la fissuration au cours de la fabrication. Il peut être facilement formé en géométries complexes sans traitement thermique post-soudure important. L'Inconel 718, bien que soudable, nécessite un contrôle minutieux de l'apport de chaleur et du vieillissement après soudage afin d'éviter les fissures à chaud et de conserver sa résistance, ce qui rend la fabrication plus difficile.

Applications

Les deux alliages sont utilisés dans des environnements extrêmes, mais avec des objectifs légèrement différents :

- Haynes 282 : Composants de moteurs à turbine à gaz, revêtements de chambre de combustion, pièces structurelles aérospatiales nécessitant une résistance au fluage à haute température à long terme.

- Inconel 718 : Pièces de moteurs à réaction, carters de moteurs de fusées, aubes de turbines et équipements de traitement chimique pour lesquels une grande solidité et une bonne résistance à la corrosion sont essentielles.

Questions connexes

Qu'est-ce qui est le plus solide, le Haynes 282 ou l'Inconel 718 ? L'Inconel 718 présente généralement une résistance à la traction et une limite d'élasticité plus élevées à température ambiante, mais l'Haynes 282 conserve mieux sa résistance à très haute température.

Quel est l'alliage le plus facile à souder ? Le Haynes 282 est plus facile à souder et présente moins de risques de fissuration, tandis que l'Inconel 718 nécessite un traitement thermique minutieux après le soudage.

Le Haynes 282 peut-il remplacer l'Inconel 718 ? Cela dépend de l'application : Le Haynes 282 est préférable pour la résistance au fluage et à l'oxydation à haute température, tandis que l'Inconel 718 est idéal pour les applications exigeant une solidité et une résistance à la corrosion maximales à des températures élevées.