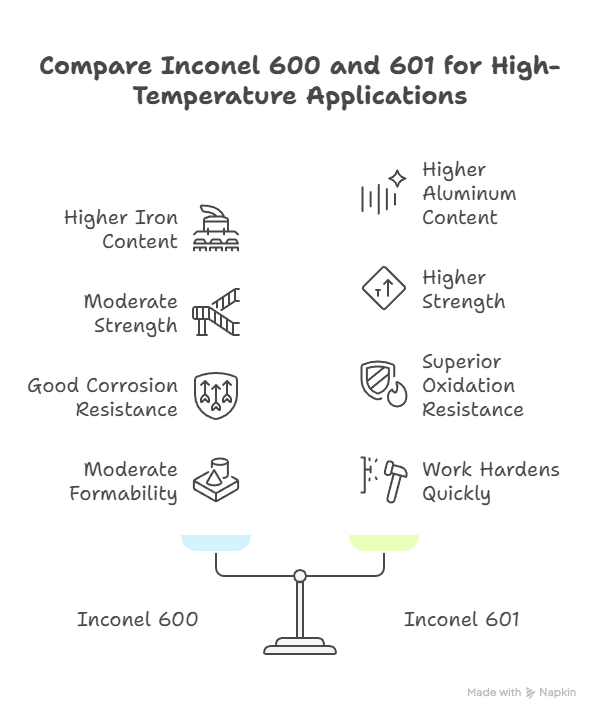

L'Inconel 600 et l'Inconel 601 sont tous deux des superalliages à base de nickel connus pour leur excellente résistance aux températures élevées, à l'oxydation et à la corrosion. Bien qu'ils partagent une base nickel-chrome similaire, de subtiles différences dans les éléments d'alliage les rendent adaptés à différentes applications industrielles, notamment le traitement chimique, l'aérospatiale, la production d'énergie et les fours à haute température. Comprendre les distinctions entre ces deux alliages permet une sélection optimale des matériaux pour les projets d'ingénierie.

Comparaison de la composition chimique

Les différences de composition affectent les propriétés mécaniques, la résistance à l'oxydation et les performances à haute température.

| Alliage | Nickel (Ni) | Chrome (Cr) | Fer (Fe) | Aluminium (Al) | Cuivre / Autre |

|---|---|---|---|---|---|

| Inconel 600 | 72% | 14-17% | 6-10% | Trace | C, Mn, Si trace |

| Inconel 601 | 58-63% | 21-25% | ≤6% | 1-1.5% | C, Mn, Si trace |

Comparaison des propriétés mécaniques

L'Inconel 601 a été développé pour améliorer la résistance à l'oxydation à très haute température, tandis que l'Inconel 600 maintient un équilibre entre la solidité et la résistance à la corrosion.

| Propriété | Inconel 600 | Inconel 601 |

|---|---|---|

| Limite d'élasticité (MPa) | 138-275 | 205-310 |

| Résistance à la traction (MPa) | 275-515 | 515-760 |

| Élongation (%) | 30-40 | 25-40 |

| Dureté (HRB) | 75-95 | 85-95 |

| Température de service (°C) | Jusqu'à 1100°C | Jusqu'à 1200°C |

Résistance à la corrosion et à l'oxydation

Les deux alliages résistent à l'oxydation et à la corrosion, mais l'Inconel 601 offre une meilleure résistance à l'oxydation à haute température en raison de sa teneur en aluminium.

| Environnement | Inconel 600 | Inconel 601 |

|---|---|---|

| Atmosphère oxydante | Excellent | Supérieure à >1100°C |

| Milieux corrosifs / chimiques | Bonne résistance aux acides et aux bases | Bonne résistance, légèrement supérieure à celle du 600 à haute température |

| Marine / Eau de mer | Résistance modérée | Résistance modérée |

Fabrication et usinabilité

Les deux alliages peuvent être fabriqués et soudés, mais le 601 nécessite quelques précautions en raison de l'écrouissage à des températures élevées.

| Facteur | Inconel 600 | Inconel 601 |

|---|---|---|

| Soudabilité | Compatible avec les métaux d'apport standard à base de nickel | Bon, peut nécessiter un préchauffage pour les sections épaisses |

| Formabilité | Formation modérée, chaude et froide possible | Modéré, le travail durcit rapidement |

| Usinabilité | Modéré, outils tranchants recommandés | Modéré, légèrement plus dur que 600 |

Applications typiques

Les Inconel 600 et 601 sont utilisés dans des environnements à haute température, corrosifs ou oxydants, en fonction des exigences de performance de l'alliage.

| Domaine d'application | Inconel 600 | Inconel 601 |

|---|---|---|

| Composants du four | Appareils de chauffage, échangeurs de chaleur, pièces pour fours | Éléments de four à haute température, tubes radiants |

| Traitement chimique | Réacteurs, tuyauteries, échangeurs | Réacteurs à haute température, cuves chimiques |

| Aérospatiale | Pièces de moteur soumises à des contraintes modérées | Composants résistants à l'oxydation à haute température |

| Chauffage industriel | Installations de traitement thermique | Tubes de protection des thermocouples, éléments chauffants |

Ncalloys Inconel Supply

Ncalloys fournit de l'Inconel 600 et 601 en barres, feuilles, tubes, fils et pièces usinées sur mesure avec une certification et un contrôle de qualité complets.

Fabricant : Ncalloys

Courriel de contact : [email protected]

Questions connexes

1. Quel est l'alliage le mieux adapté à l'oxydation à très haute température ?

L'Inconel 601 est supérieur grâce à l'ajout d'aluminium, qui forme une couche d'oxyde protectrice à des températures extrêmes.

2. Les deux alliages peuvent-ils être soudés facilement ?

Oui, les deux alliages sont soudables avec des métaux d'apport à base de nickel, mais l'Inconel 601 peut nécessiter un préchauffage pour les sections épaisses.

3. Quel est l'alliage le plus résistant à haute température ?

L'Inconel 601 présente généralement une plus grande résistance à haute température et une meilleure résistance à l'oxydation que l'Inconel 600, ce qui le rend approprié pour les applications de chauffage industriel et de fours.