Les ressorts en Inconel 718 sont des composants spécialisés fabriqués à partir de l'alliage nickel-chrome Inconel 718, réputé pour sa résistance mécanique exceptionnelle, sa résistance à la corrosion et sa capacité à conserver ses performances à des températures élevées. Ces ressorts sont largement utilisés dans les secteurs de l'aérospatiale, de l'automobile, de la production d'énergie et du traitement chimique, où les ressorts conventionnels ne résistent pas aux conditions extrêmes. Cet article explore les propriétés, les considérations de conception, la fabrication et les applications des ressorts en Inconel 718.

Composition chimique

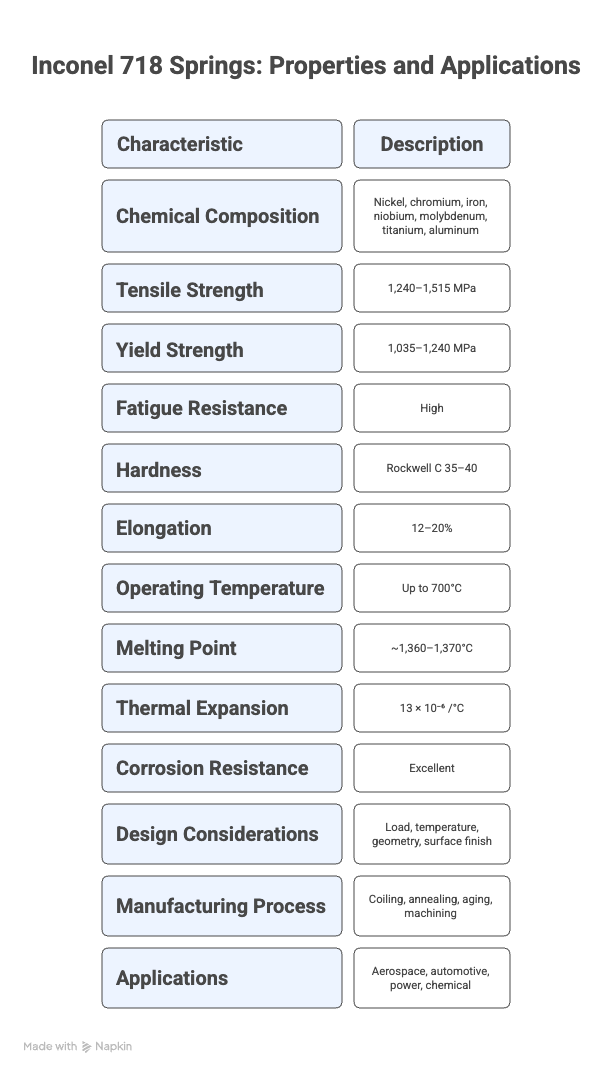

L'inconel 718 est principalement composé de nickel (50-55%), de chrome (17-21%), de fer (équilibre), de niobium (4,75-5,5%), de molybdène (2,8-3,3%), de titane (0,65-1,15%) et d'aluminium (0,2-0,8%). Cette composition unique offre une combinaison de haute résistance mécanique, de résistance à la corrosion et de stabilité thermique, ce qui est essentiel pour les ressorts soumis à des contraintes répétées et à des températures élevées.

Propriétés Mécaniques

Les ressorts en Inconel 718 présentent des propriétés mécaniques exceptionnelles :

- Résistance à la traction : 1 240-1 515 MPa, ce qui garantit que le ressort peut supporter des charges importantes sans déformation permanente.

- Limite d'élasticité : 1 035-1 240 MPa, offrant une excellente résistance au fluage et à la relaxation des contraintes.

- Résistance à la fatigue : Résistance élevée aux charges cycliques, essentielle pour les ressorts soumis à des compressions et des tensions répétées.

- Dureté : Rockwell C 35-40, offrant une bonne résistance à l'usure pour une durabilité à long terme.

- Élongation : 12-20%, ce qui permet une flexibilité suffisante tout en maintenant une résistance élevée.

Propriétés thermiques

Les ressorts en Inconel 718 conservent leurs propriétés dans une large gamme de températures :

- Température de fonctionnement : Jusqu'à 700°C sans perte significative de résistance mécanique ou de résistance au fluage.

- Point de fusion : ~1,360-1,370°C.

- Coefficient de dilatation thermique : 13 × 10-⁶ /°C, offrant une stabilité dimensionnelle prévisible pendant les cycles thermiques.

Résistance à la corrosion

Ces ressorts offrent une excellente résistance à l'oxydation, à la corrosion et à la corrosion fissurante sous contrainte, ce qui les rend adaptés aux environnements marins, chimiques et à forte humidité. La teneur en chrome forme une couche d'oxyde protectrice qui empêche la dégradation dans les atmosphères agressives.

Considérations relatives à la conception

La conception des ressorts en Inconel 718 nécessite une attention particulière aux propriétés du matériau et aux exigences de l'application :

- Exigences de charge : S'assurer que le ressort peut supporter des charges statiques et dynamiques sans déformation permanente.

- Effets de la température : Tenez compte de la température de fonctionnement, car l'Inconel 718 conserve sa résistance à des températures élevées, mais peut se déformer sous une charge continue.

- Géométrie de printemps : Le diamètre de la bobine, l'épaisseur du fil et le pas doivent être optimisés pour obtenir une résistance à la fatigue et une répartition des contraintes maximales.

- Finition de la surface : Les surfaces lisses améliorent la résistance à la fatigue et réduisent le risque d'apparition de fissures.

Processus de fabrication

Les ressorts en Inconel 718 sont généralement fabriqués par enroulement à froid ou à chaud, suivi d'un recuit de mise en solution et de traitements de vieillissement pour obtenir les propriétés mécaniques souhaitées. Le traitement thermique est essentiel pour précipiter les phases de renforcement telles que le gamma prime (γ’) et le gamma double prime (γ”), qui fournissent une résistance élevée à la traction et à l'élasticité. L'usinage de précision et la finition de surface sont souvent utilisés pour répondre aux normes aérospatiales et industrielles les plus strictes.

Applications

Les ressorts en Inconel 718 sont utilisés dans des environnements exigeants où les ressorts conventionnels échouent :

- Aérospatiale : Composants de moteurs, actionneurs, trains d'atterrissage et systèmes d'amortissement des vibrations.

- Automobile : systèmes d'échappement à haute performance et mécanismes de turbocompression.

- Production d'énergie : Moteurs à turbine à gaz, vannes et systèmes de contrôle à haute température.

- Traitement chimique : Pompes, réacteurs et vannes haute température exposés à des milieux corrosifs.

Questions connexes

Qu'est-ce qui fait que les ressorts en Inconel 718 sont adaptés aux températures élevées ? Ils conservent une résistance élevée à la traction et à la déformation jusqu'à 700°C et résistent au fluage, ce qui garantit des performances fiables dans des environnements extrêmes.

Les ressorts en Inconel 718 peuvent-ils résister à la corrosion ? Oui, ils présentent une excellente résistance à la corrosion et à l'oxydation grâce à leur teneur élevée en chrome et en nickel.

Où les ressorts en Inconel 718 sont-ils couramment utilisés ? Ils sont largement utilisés dans l'aérospatiale, l'automobile, la production d'énergie et les applications de traitement chimique qui requièrent une résistance et une durabilité élevées dans des conditions extrêmes.