Le Nimonic et l'Inconel sont tous deux des superalliages haute performance à base de nickel, conçus pour résister à des températures et à des contraintes extrêmes. Ils sont largement utilisés dans l'aérospatiale, la production d'énergie et les industries chimiques. Bien qu'ils présentent certaines similitudes, ils diffèrent par leur composition, leurs propriétés mécaniques, leur résistance à la corrosion et leur prix. Cet article propose une comparaison détaillée entre le Nimonic et l'Inconel afin d'aider les ingénieurs, les acheteurs et les concepteurs à choisir le matériau le mieux adapté à leurs applications.

Vue d'ensemble du Nimonic et de l'Inconel

Le Nimonic et l'Inconel sont des familles d'alliages plutôt que des matériaux uniques. Chaque famille comprend plusieurs qualités adaptées à des usages spécifiques. En voici un aperçu général :

| Famille d'alliages | Éléments de base | Cas d'utilisation typiques |

|---|---|---|

| Nimonic | Nickel, chrome, titane, aluminium | Aubes de turbine, soupapes d'échappement, ressorts |

| Inconel | Nickel, chrome, fer, molybdène | Échangeurs de chaleur, moteurs à réaction, applications marines |

Comparaison de la composition chimique

Si les deux familles d'alliages contiennent du nickel et du chrome, leurs éléments additionnels influencent les performances. Voici une comparaison entre deux nuances populaires : Nimonic 80A et Inconel 718.

| Élément | Nimonic 80A (%) | Inconel 718 (%) |

|---|---|---|

| Nickel (Ni) | 76.0 | 50-55 |

| Chrome (Cr) | 19-21 | 17-21 |

| Titane (Ti) | 1.8-2.7 | 0.65-1.15 |

| Aluminium (Al) | 1.0-1.8 | 0.2-0.8 |

| Molybdène (Mo) | - | 2.8-3.3 |

| Fer (Fe) | <1 | Solde |

Propriétés Mécaniques

Les performances mécaniques à haute température sont essentielles dans les secteurs de l'aérospatiale et de l'énergie. Voici une comparaison des performances :

| Propriété | Nimonic 80A | Inconel 718 |

|---|---|---|

| Température de fonctionnement maximale | 815°C | 700°C |

| Résistance à la traction (MPa) | 960 | 1240 |

| Limite d'élasticité (MPa) | 760 | 1030 |

| Dureté (Rockwell B) | 88 | 100 |

| Élongation (%) | 20 | 12 |

Résistance à la corrosion

Les alliages d'Inconel présentent généralement une résistance supérieure à la corrosion, en particulier dans les environnements marins et chimiques. L'Inconel est donc idéal pour l'offshore et les conditions acides. Le Nimonic, quant à lui, est davantage conçu pour la stabilité à haute température que pour les environnements corrosifs.

Comparaison des applications

Le tableau suivant présente les utilisations typiques des alliages Nimonic et Inconel :

| L'industrie | Nimonic | Inconel |

|---|---|---|

| Aérospatiale | Aubes de turbines, pièces de moteurs à réaction | Conduits d'échappement, postcombustion |

| Automobile | Soupapes d'échappement, pièces de turbocompresseur | Collecteurs, composants EGR |

| Pétrole et gaz | - | Équipement sous-marin, tuyauterie |

| Production d'électricité | Aubes de turbine à vapeur | Échangeurs de chaleur |

| Marine | - | Arbres d'hélices, vannes d'eau de mer |

Soudabilité et usinabilité

L'Inconel 718 présente une meilleure soudabilité en raison de sa teneur en fer et de sa structure équilibrée, ce qui facilite son assemblage par les procédés TIG et MIG. Les alliages nimoniques, plus durs, peuvent être plus difficiles à usiner et à souder sans fissure, à moins d'être correctement préchauffés et post-traités.

Comparaison des coûts

Le prix dépend de la nuance, de la forme et du fournisseur. En général, l'Inconel est plus cher en raison de ses capacités de résistance plus larges et de sa polyvalence d'utilisation.

| Formulaire | Nimonic 80A (USD/kg) | Inconel 718 (USD/kg) |

|---|---|---|

| Tige | $80 - $110 | $90 - $130 |

| Feuille | $90 - $120 | $100 - $140 |

| Fil | $100 - $130 | $120 - $160 |

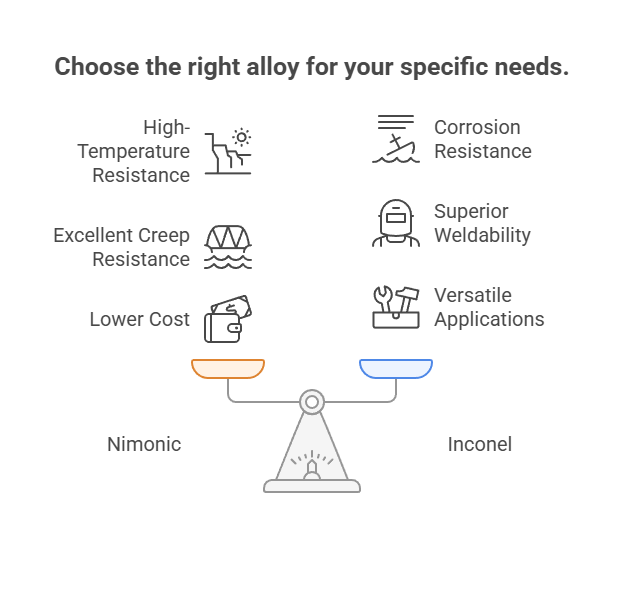

Guide de sélection

Utilisez ce guide pour déterminer l'alliage le mieux adapté à vos besoins :

| Exigence | Alliage préféré | Raison |

|---|---|---|

| Résistance à la fatigue à haute température | Nimonic | Excellente résistance au fluage |

| Corrosion par l'eau de mer ou les acides | Inconel | Résistance supérieure à la corrosion |

| Soudabilité générale | Inconel | Plus tolérant pour les opérations de soudage |

| Performances aérospatiales extrêmes | Nimonic | La confiance dans les pièces de turbines à haute performance |

FAQ sur le Nimonic et l'Inconel

1. Quelle est la principale différence entre le Nimonic et l'Inconel ?

Le Nimonic est optimisé pour la résistance à haute température et la résistance au fluage, tandis que l'Inconel offre une plus grande résistance à la corrosion et de meilleures propriétés mécaniques globales, en particulier dans les environnements chimiques ou marins difficiles.

2. L'Inconel est-il plus résistant que le Nimonic ?

En général, les alliages d'Inconel comme le 718 ont une résistance à la traction et une limite d'élasticité plus élevées que la plupart des nuances de Nimonic, ce qui les rend mieux adaptés aux applications structurelles nécessitant une grande solidité et une bonne résistance à la corrosion.

3. Lequel est le plus cher ? Nimonic ou Inconel ?

L'Inconel est généralement plus cher en raison de sa polyvalence et de sa résistance supérieure à la corrosion, bien que le prix spécifique dépende de la nuance et de la forme de l'alliage.