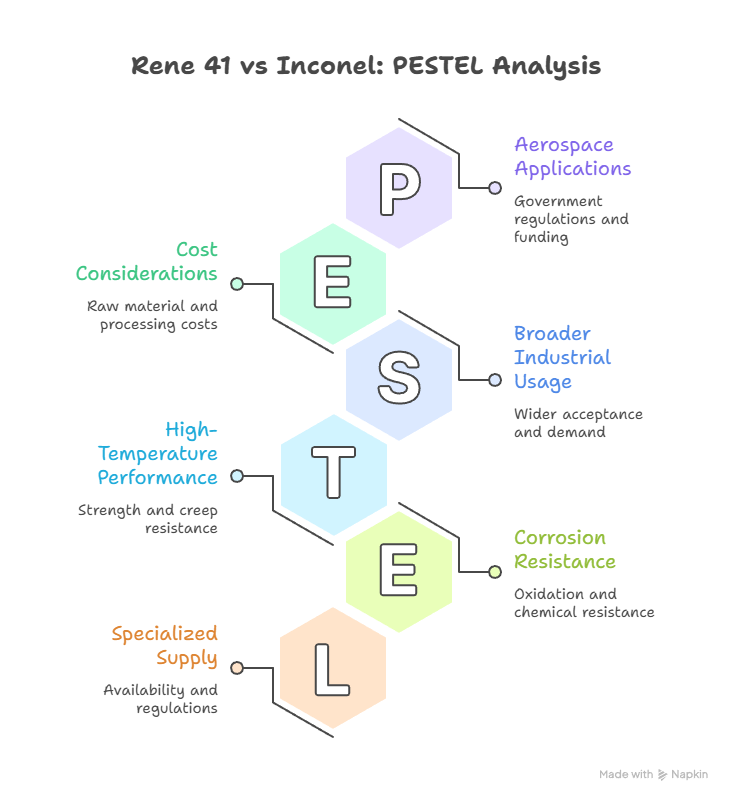

Les alliages Rene 41 et Inconel sont tous deux largement utilisés dans les applications à haute température et à haute résistance, en particulier dans l'aérospatiale, les turbines à gaz et d'autres environnements extrêmes. Bien qu'ils soient souvent comparés en raison de leurs conditions de service similaires, le René 41 est un superalliage à base de nickel durci par précipitation conçu pour offrir une résistance exceptionnelle à des températures élevées, tandis que l'Inconel désigne une famille d'alliages de nickel-chrome optimisés pour la résistance à la corrosion et la stabilité thermique. Il est essentiel de comprendre les différences entre le Rene 41 et les diverses nuances d'Inconel pour choisir le matériau adéquat pour les applications techniques exigeantes.

Qu'est-ce que René 41 ?

Rene 41 est un superalliage durcissable par précipitation à base de nickel, connu pour sa résistance exceptionnelle à des températures allant jusqu'à 980°C environ. Il contient du nickel, du chrome, du cobalt, du molybdène et du titane, qui lui confèrent une excellente résistance au fluage, à la fatigue et à l'oxydation. Le René 41 est couramment utilisé dans les composants structurels de l'aérospatiale, les pièces de turbines et les fixations où une résistance mécanique élevée est essentielle.

Qu'est-ce que l'Inconel ?

L'Inconel n'est pas un alliage unique mais un groupe de superalliages à base de nickel et de chrome tels que l'Inconel 600, 625, 718 et 601. Ces alliages sont principalement conçus pour offrir une excellente résistance à la corrosion et à l'oxydation, ainsi que des performances à haute température. Certaines nuances comme l'Inconel 718 sont également durcies par précipitation, tandis que d'autres se concentrent davantage sur la résistance à l'environnement que sur la résistance maximale.

Comparaison de la composition chimique

| Élément | René 41 | Inconel typique (par exemple, 625/718) |

|---|---|---|

| Nickel (Ni) | Élément de base | Élément de base |

| Chrome (Cr) | Résistance élevée à l'oxydation | Haute résistance à la corrosion |

| Cobalt (Co) | Contenu significatif pour la solidité | Généralement faible ou absente |

| Molybdène (Mo) | Élément de renforcement | Présente dans certains grades comme 625 |

| Titane/Aluminium | Permet le durcissement par précipitation | Utilisé dans les grades trempés par vieillissement comme le 718 |

| Fer (Fe) | Faible | Varie en fonction du grade |

Différences de propriétés mécaniques

La principale différence entre le Rene 41 et la plupart des alliages Inconel est la résistance à très haute température.

| Propriété | René 41 | Alliages d'Inconel |

|---|---|---|

| Résistance à haute température | Extrêmement élevé | Modéré à élevé (en fonction du grade) |

| Résistance au fluage | Excellent pour les longues expositions | Bon mais souvent inférieur à celui de René 41 |

| Résistance à la fatigue | Remarquable | Très bon dans les alliages comme le 718 |

| Résistance à la corrosion | Bon | Généralement supérieur |

| Fabricabilité | Plus difficile à traiter | Plus facile en fonction du niveau scolaire |

Capacité de température

| Matériau | Température de service maximale typique | Meilleur cas d'utilisation |

|---|---|---|

| René 41 | Jusqu'à ~980°C | Structures aérospatiales soumises à de fortes contraintes |

| Inconel 718 | Jusqu'à ~700°C | Fixations et pièces de turbines à haute résistance |

| Inconel 625 | Jusqu'à ~650°C | Environnements résistants à la corrosion |

| Inconel 601 | Excellente oxydation jusqu'à ~1100°C | Équipement de traitement thermique |

Comparaison des applications typiques

| Application | René 41 | Inconel |

|---|---|---|

| Pièces structurelles pour l'aérospatiale | Largement utilisé | Utilisé en fonction du grade |

| Composants de turbines à gaz | Sections soumises à de fortes contraintes | Combustibles et enveloppes |

| Fixations et boulonnerie | Une résistance extrême est requise | Inconel 718 couramment utilisé |

| Traitement chimique | Moins fréquents | Inconel 625 de préférence |

| Équipement de traitement thermique | Utilisation spécialisée | Inconel 600/601 largement utilisé |

Considérations relatives à la fabrication

Le René 41 est plus difficile à usiner et à fabriquer en raison de sa résistance élevée et de son comportement d'écrouissage. Il nécessite souvent un traitement thermique contrôlé et un outillage spécialisé. Les alliages d'Inconel, bien qu'ils restent difficiles à fabriquer par rapport à l'acier inoxydable, sont généralement plus faciles à former, à souder et à usiner, en fonction de la nuance spécifique. Cette différence peut influencer le coût du projet et le temps de fabrication.

Comparaison des coûts

| Facteur | René 41 | Inconel |

|---|---|---|

| Coût des matières premières | Plus élevé en raison du cobalt et des éléments de renforcement | Variations importantes en fonction du grade |

| Coût de la transformation | Élevé en raison de la difficulté de fabrication | Modéré à élevé |

| Disponibilité | Une offre plus spécialisée | Largement disponible dans le monde entier |

| Utilisation typique | Pièces critiques pour l'aérospatiale | Utilisation industrielle élargie |

Choix entre le Rene 41 et l'Inconel

La décision dépend de la question de savoir si l'application exige une résistance mécanique maximale à température élevée ou une résistance supérieure à la corrosion et une grande polyvalence. Le René 41 est généralement choisi pour ses performances structurelles de qualité aérospatiale, tandis que les alliages Inconel sont choisis pour leur résistance équilibrée à la chaleur, à la corrosion et à la fabrication dans de nombreuses industries.

Fabricant : Ncalloys

Courriel de contact : [email protected]

Questions connexes

1. Le René 41 est-il plus résistant que l'Inconel ?

Oui, le René 41 offre généralement une plus grande résistance mécanique et une meilleure résistance au fluage à des températures élevées, ce qui le rend idéal pour les applications structurelles dans l'aérospatiale.

2. Pourquoi l'Inconel est-il plus largement utilisé que le René 41 ?

Les alliages d'Inconel offrent un meilleur équilibre entre la résistance à la corrosion, la disponibilité et la facilité de fabrication, ce qui les rend adaptés à une plus large gamme d'industries.

3. Quelle est la meilleure solution pour les environnements corrosifs à haute température ?

Les alliages d'Inconel tels que le 625 ou le 601 sont généralement préférés car ils offrent une résistance supérieure à l'oxydation et à la corrosion chimique.