La comparaison entre le Rene 41 et l'Inconel 718 est l'une des plus fréquemment étudiées par les ingénieurs, les acheteurs et les fabricants qui travaillent avec des superalliages à base de nickel à haute température. Les deux alliages sont largement utilisés dans l'aérospatiale, les turbines à gaz et les environnements de chaleur extrême, mais ils diffèrent considérablement en termes de composition, de performance, de coût et d'usinabilité. Cet article fournit une explication structurée et riche en tableaux pour aider les lecteurs à comprendre clairement comment le Rene 41 se compare à l'Inconel 718 en termes de propriétés mécaniques, de résistance à la chaleur, d'applications, de prix et de caractéristiques de fabrication.

Vue d'ensemble du René 41 et de l'Inconel 718

Le Rene 41 et l'Inconel 718 sont tous deux des superalliages à base de nickel durcis par précipitation, connus pour leur résistance exceptionnelle. Le Rene 41 est généralement choisi pour les températures extrêmement élevées, tandis que l'Inconel 718 offre une excellente résistance tout en étant plus facile à fabriquer.

| Alliage | Caractéristiques principales |

| René 41 | Résistance supérieure à haute température ; excellente résistance à la rupture sous contrainte |

| Inconel 718 | Haute résistance + ouvrabilité supérieure ; largement utilisé dans l'industrie |

Comparaison de la composition chimique

La composition chimique a une influence directe sur les performances de l'alliage, sa résistance à la température et son coût. Le René 41 contient plus de cobalt et de chrome, ce qui lui confère une plus grande résistance à haute température. L'Inconel 718 contient beaucoup de niobium, ce qui améliore la réaction au durcissement par vieillissement et les caractéristiques de formage.

| Élément | René 41 (Approx.) | Inconel 718 (Approx.) |

| Nickel | 50-55% | 50-55% |

| Chrome | 18-20% | 17-21% |

| Molybdène | 9-10% | 2.8-3.3% |

| Niobium | - | 4,75-5,5% |

| Cobalt | 10-12% | - |

| Titane + aluminium | 3-4% | ~1-2% |

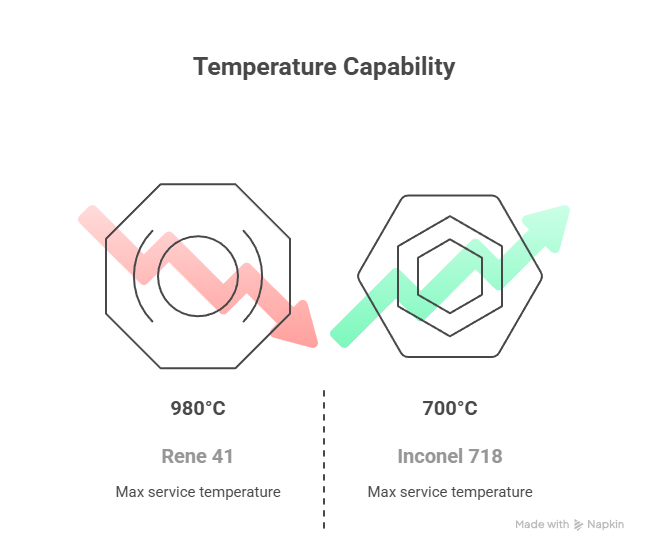

Capacité de température

L'une des différences les plus importantes entre le René 41 et l'Inconel 718 est leur plage de température d'utilisation. Le Rene 41 est conçu pour des sections extrêmement chaudes, tandis que l'Inconel 718 peut perdre de sa résistance au-delà de ~700°C.

| Alliage | Température de service maximale recommandée |

| René 41 | Jusqu'à ~980°C (1800°F) |

| Inconel 718 | Jusqu'à ~700°C (1300°F) |

Différences de résistance mécanique

Le René 41 conserve sa résistance à des températures très élevées, ce qui le rend approprié pour les pales de turbines et les composants structurels à chaud. L'Inconel 718, bien que résistant à température ambiante et à des températures modérément élevées, se ramollit plus rapidement à des températures extrêmes.

| Température | René 41 Force | Résistance de l'Inconel 718 |

| Température ambiante | Très élevé | Très élevé |

| 700°C | Haut | Modéré |

| 900°C | Modérée-élevée | Faible |

Comparaison des applications

L'application optimale dépend de la résistance à la température, de l'usinabilité et du coût. Voici une comparaison basée sur l'utilisation réelle dans l'industrie.

| Alliage | Principales applications |

| René 41 | Aubes de turbines, pièces de section chaude de moteurs à réaction, composants de postcombustion, boulonnage à haute contrainte |

| Inconel 718 | Pièces de fixation, pièces cryogéniques, disques de turbine, pièces structurelles pour l'aérospatiale, composants pour le pétrole et le gaz |

Comparaison de l'usinabilité

En ce qui concerne l'usinabilité, l'Inconel 718 est nettement plus facile à travailler. Le René 41 est notoirement difficile à usiner, en particulier à l'état trempé, ce qui augmente le temps et le coût de production.

| Alliage | Cote d'usinabilité |

| René 41 | Très faible (difficile à usiner) |

| Inconel 718 | Modéré (plus facile que la plupart des superalliages) |

Comparaison des prix

Le René 41 est généralement plus cher en raison de sa composition et de ses sources de production limitées. L'Inconel 718 bénéficie d'une plus grande capacité de production mondiale, ce qui le rend généralement plus abordable.

| Alliage | Prix relatif du marché |

| René 41 | Plus élevé |

| Inconel 718 | Modéré |

Comparaison de la soudabilité

L'Inconel 718 est connu pour sa bonne soudabilité, tandis que le René 41 nécessite un contrôle strict et est susceptible de se fissurer pendant le soudage.

| Alliage | Soudabilité |

| René 41 | Difficile ; sensible aux fissures |

| Inconel 718 | Bon ; largement soudé dans l'industrie |

Quel alliage choisir ?

Le choix entre le René 41 et l'Inconel 718 dépend de la température de service, des contraintes de coût et des exigences de fabrication. Le Rene 41 est idéal pour les sections soumises à des températures extrêmes, tandis que l'Inconel 718 est plus rentable pour les applications à température moyenne et à haute résistance.

FAQ : Rene 41 vs Inconel 718

Le René 41 est-il plus résistant que l'Inconel 718 à haute température ?

Oui. Le René 41 conserve une résistance supérieure à 700°C, alors que l'Inconel 718 commence à perdre considérablement de sa résistance à ces températures.

Quel est l'alliage le plus facile à usiner, le René 41 ou l'Inconel 718 ?

L'Inconel 718 est beaucoup plus facile à usiner. Le René 41 est extrêmement difficile à couper, surtout à l'état vieilli.

L'Inconel 718 est-il moins cher que le René 41 ?

Oui. L'Inconel 718 coûte généralement moins cher en raison des volumes de production plus importants et de la facilité de fabrication, tandis que le prix du marché du René 41 est plus élevé.