Le molle Inconel 718 sono componenti speciali realizzati con la lega di nichel-cromo Inconel 718, rinomata per la sua eccezionale forza meccanica, resistenza alla corrosione e capacità di mantenere le prestazioni a temperature elevate. Queste molle sono ampiamente utilizzate nei settori aerospaziale, automobilistico, della produzione di energia e della lavorazione chimica, dove i materiali per molle convenzionali falliscono in condizioni estreme. Questo articolo esplora le proprietà, le considerazioni sulla progettazione, la produzione e le applicazioni delle molle in Inconel 718.

Composizione chimica

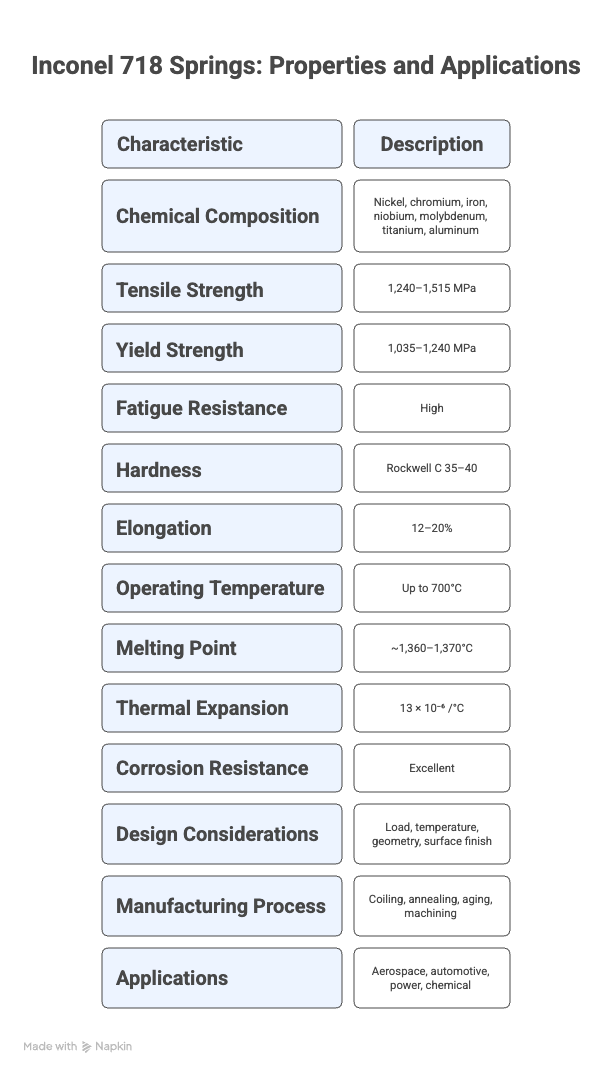

L'Inconel 718 è composto principalmente da nichel (50-55%), cromo (17-21%), ferro (equilibrio), niobio (4,75-5,5%), molibdeno (2,8-3,3%), titanio (0,65-1,15%) e alluminio (0,2-0,8%). Questa composizione unica offre una combinazione di elevata forza, resistenza alla corrosione e stabilità termica, fondamentale per le molle che operano in condizioni di stress ripetuto e ad alta temperatura.

Proprietà Meccaniche

Le molle in Inconel 718 presentano eccezionali proprietà meccaniche:

- Resistenza alla trazione: 1.240-1.515 MPa, assicurando che la molla possa sopportare carichi significativi senza subire deformazioni permanenti.

- Resistenza allo snervamento: 1.035-1.240 MPa, offrendo un'eccellente resistenza al creep e al rilassamento delle tensioni.

- Resistenza alla fatica: Elevata resistenza ai carichi ciclici, fondamentale per le molle sottoposte a compressione e tensione ripetute.

- Durezza: Rockwell C 35-40, che garantisce una buona resistenza all'usura per una lunga durata.

- Allungamento: 12-20%, consentendo una sufficiente flessibilità pur mantenendo un'elevata resistenza.

Proprietà termiche

Le molle di Inconel 718 mantengono le loro proprietà in un ampio intervallo di temperature:

- Temperatura di esercizio: Fino a 700°C senza una significativa perdita di resistenza o di resistenza al creep.

- Punto di fusione: ~1,360-1,370°C.

- Coefficiente di espansione termica: 13 × 10-⁶ /°C, garantendo una prevedibile stabilità dimensionale durante i cicli termici.

Resistenza alla corrosione

Queste molle offrono un'eccellente resistenza all'ossidazione, alla corrosione e alle cricche da tensocorrosione, rendendole adatte ad ambienti marini, chimici e ad alta umidità. Il cromo contenuto forma uno strato di ossido protettivo che impedisce la degradazione in atmosfere aggressive.

Considerazioni sulla progettazione

La progettazione di molle in Inconel 718 richiede un'attenta considerazione delle proprietà del materiale e dei requisiti applicativi:

- Requisiti di carico: Assicurarsi che la molla possa sopportare carichi statici e dinamici senza subire deformazioni permanenti.

- Effetti della temperatura: Considerare la temperatura di esercizio, in quanto l'Inconel 718 mantiene la resistenza alle alte temperature ma può cedere sotto carico continuo.

- Geometria della primavera: Il diametro della bobina, lo spessore del filo e il passo devono essere ottimizzati per ottenere la massima durata a fatica e la distribuzione delle sollecitazioni.

- Finitura superficiale: Le superfici lisce migliorano la durata a fatica e riducono il rischio di innesco di cricche.

Processo di produzione

Le molle di Inconel 718 sono tipicamente prodotte mediante avvolgimento a freddo o a caldo, seguito da trattamenti di ricottura in soluzione e invecchiamento per ottenere le proprietà meccaniche desiderate. Il trattamento termico è essenziale per far precipitare fasi di rinforzo come il gamma prime (γ’) e il gamma double prime (γ”), che forniscono un'elevata resistenza alla trazione e allo snervamento. La lavorazione di precisione e la finitura superficiale sono spesso impiegate per soddisfare gli esigenti standard aerospaziali e industriali.

Applicazioni

Le molle in Inconel 718 sono utilizzate in ambienti difficili dove i materiali per molle convenzionali falliscono:

- Aerospaziale: Componenti di motori, attuatori, carrelli di atterraggio e sistemi di smorzamento delle vibrazioni.

- Automotive: sistemi di scarico ad alte prestazioni e meccanismi di turbocompressione.

- Generazione di energia: Motori a turbina a gas, valvole e sistemi di controllo ad alta temperatura.

- Trattamento chimico: Pompe, reattori e valvole ad alta temperatura esposti a sostanze corrosive.

Domande correlate

Cosa rende le molle Inconel 718 adatte alle alte temperature? Mantengono un'elevata resistenza alla trazione e allo snervamento fino a 700°C e resistono al creep, garantendo prestazioni affidabili in ambienti estremi.

Le molle in Inconel 718 possono resistere alla corrosione? Sì, hanno un'eccellente resistenza alla corrosione e all'ossidazione grazie all'elevato contenuto di cromo e nichel.

Dove vengono comunemente utilizzate le molle Inconel 718? Sono ampiamente utilizzati in applicazioni aerospaziali, automobilistiche, di produzione di energia e di lavorazione chimica che richiedono elevata resistenza e durata in condizioni estreme.