Il Nimonic e l'Inconel sono entrambe superleghe a base di nichel ad alte prestazioni, progettate per funzionare a temperature e sollecitazioni estreme. Sono ampiamente utilizzate nel settore aerospaziale, nella produzione di energia e nell'industria chimica. Sebbene presentino alcune somiglianze, differiscono per composizione, proprietà meccaniche, resistenza alla corrosione e prezzo. Questo articolo offre un confronto dettagliato tra Nimonic e Inconel per aiutare ingegneri, acquirenti e progettisti a scegliere il materiale più adatto alle loro applicazioni.

Panoramica di Nimonic e Inconel

Nimonic e Inconel sono famiglie di leghe piuttosto che singoli materiali. Ciascuna famiglia comprende diversi tipi di leghe, adatti a scopi specifici. Di seguito una panoramica generale:

| Famiglia di leghe | Elementi di base | Casi d'uso tipici |

|---|---|---|

| Nimonic | Nichel, cromo, titanio, alluminio | Palette della turbina, valvole di scarico, molle |

| Inconel | Nichel, cromo, ferro, molibdeno | Scambiatori di calore, motori a reazione, applicazioni marine |

Composizione chimica a confronto

Entrambe le famiglie di leghe contengono nichel e cromo, ma gli elementi aggiuntivi influenzano le prestazioni. Ecco un confronto tra due gradi popolari: Nimonic 80A e Inconel 718.

| Elemento | Nimonic 80A (%) | Inconel 718 (%) |

|---|---|---|

| Nichel (Ni) | 76.0 | 50-55 |

| Cromo (Cr) | 19-21 | 17-21 |

| Titanio (Ti) | 1.8-2.7 | 0.65-1.15 |

| Alluminio (Al) | 1.0-1.8 | 0.2-0.8 |

| Molibdeno (Mo) | - | 2.8-3.3 |

| Ferro (Fe) | <1 | Bilancio |

Proprietà Meccaniche

Le prestazioni meccaniche alle alte temperature sono fondamentali nei settori aerospaziale ed energetico. Di seguito è riportato un confronto delle prestazioni:

| Proprietà | Nimonic 80A | Inconel 718 |

|---|---|---|

| Temperatura massima di esercizio | 815°C | 700°C |

| Resistenza alla trazione (MPa) | 960 | 1240 |

| Resistenza allo snervamento (MPa) | 760 | 1030 |

| Durezza (Rockwell B) | 88 | 100 |

| Allungamento (%) | 20 | 12 |

Resistenza alla corrosione

Le leghe Inconel sono generalmente superiori in termini di resistenza alla corrosione, in particolare in ambienti marini e chimici. Questo rende l'Inconel ideale per l'offshore e le condizioni acide. Il Nimonic, invece, è progettato più per la stabilità alle alte temperature che per gli ambienti corrosivi.

Applicazioni a confronto

La tabella seguente illustra gli usi tipici delle leghe Nimonic e Inconel:

| Industria | Nimonic | Inconel |

|---|---|---|

| Aerospaziale | Pale di turbina, parti di motori a reazione | Condotti di scarico, postcombustori |

| Automotive | Valvole di scarico, parti del turbocompressore | Collettori, componenti EGR |

| Petrolio e gas | - | Apparecchiature sottomarine, tubazioni |

| Generazione di energia | Pale di turbine a vapore | Scambiatori di calore |

| Marina | - | Alberi delle eliche, valvole dell'acqua di mare |

Saldabilità e lavorabilità

L'Inconel 718 ha una migliore saldabilità grazie al suo contenuto di ferro e alla sua struttura bilanciata, che ne facilita la giunzione con i processi TIG e MIG. Le leghe di Nimonic, essendo più dure, possono essere più difficili da lavorare e saldare senza cricche, a meno che non vengano adeguatamente preriscaldate e post-trattate.

Confronto dei costi

I prezzi dipendono dal grado, dalla forma e dal fornitore. In generale, l'Inconel è più costoso a causa delle sue più ampie capacità di resistenza e della sua versatilità d'uso.

| Forma | Nimonic 80A (USD/kg) | Inconel 718 (USD/kg) |

|---|---|---|

| Asta | $80 - $110 | $90 - $130 |

| Foglio | $90 - $120 | $100 - $140 |

| Filamento | $100 - $130 | $120 - $160 |

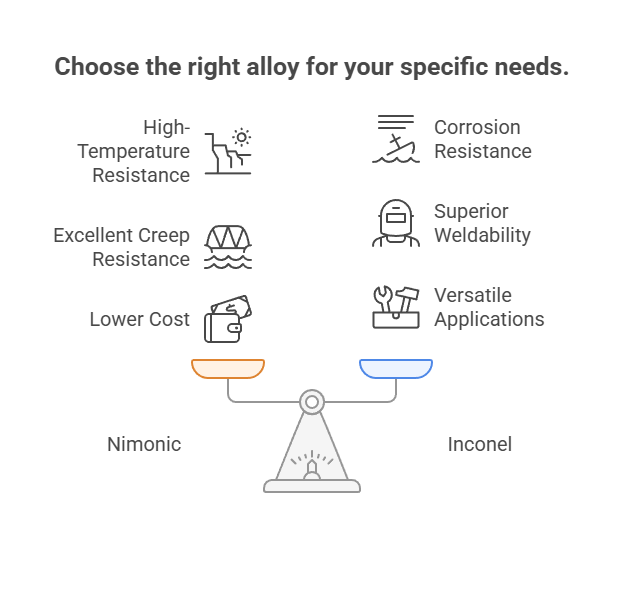

Guida alla selezione

Utilizzate questa guida per determinare la lega più adatta alle vostre esigenze:

| Requisiti | Lega preferita | Motivo |

|---|---|---|

| Resistenza alla fatica ad alta temperatura | Nimonic | Eccellente resistenza allo scorrimento |

| Corrosione in acqua di mare o acidi | Inconel | Resistenza alla corrosione superiore |

| Saldabilità generale | Inconel | Più indulgente nelle operazioni di saldatura |

| Prestazioni aerospaziali estreme | Nimonic | Affidabile per le parti di turbina ad alte prestazioni |

Domande frequenti su Nimonic e Inconel

1. Qual è la principale differenza tra Nimonic e Inconel?

Il Nimonic è ottimizzato per la resistenza alle alte temperature e al creep, mentre l'Inconel offre una maggiore resistenza alla corrosione e migliori proprietà meccaniche complessive, soprattutto in ambienti chimici o marini difficili.

2. L'Inconel è più resistente del Nimonic?

In generale, le leghe Inconel come la 718 hanno una resistenza alla trazione e allo snervamento più elevata rispetto alla maggior parte dei gradi Nimonic, il che le rende più adatte alle applicazioni strutturali che richiedono un'elevata forza e resistenza alla corrosione.

3. Qual è il più costoso: Nimonic o Inconel?

L'Inconel è in genere più costoso per la sua versatilità e la superiore resistenza alla corrosione, anche se il prezzo specifico dipende dal grado e dalla forma della lega.