モネルK500ニッケル合金ストリップ工場は、アルミニウムとチタンで強化されたニッケル銅合金であるモネルK500合金から作られた高強度耐食性ストリップの生産に特化しています。これらのストリップは、海洋工学、化学処理、オイル&ガス部品、ファスナー、センサー、および高応力の工業部品に広く使用されています。専門工場では、化学成分、圧延精度、硬度、機械的特性を厳しく管理し、過酷な環境でも安定した性能を発揮できるようにしなければならない。.

モネルK500ニッケル合金ストリップ工場の主な能力

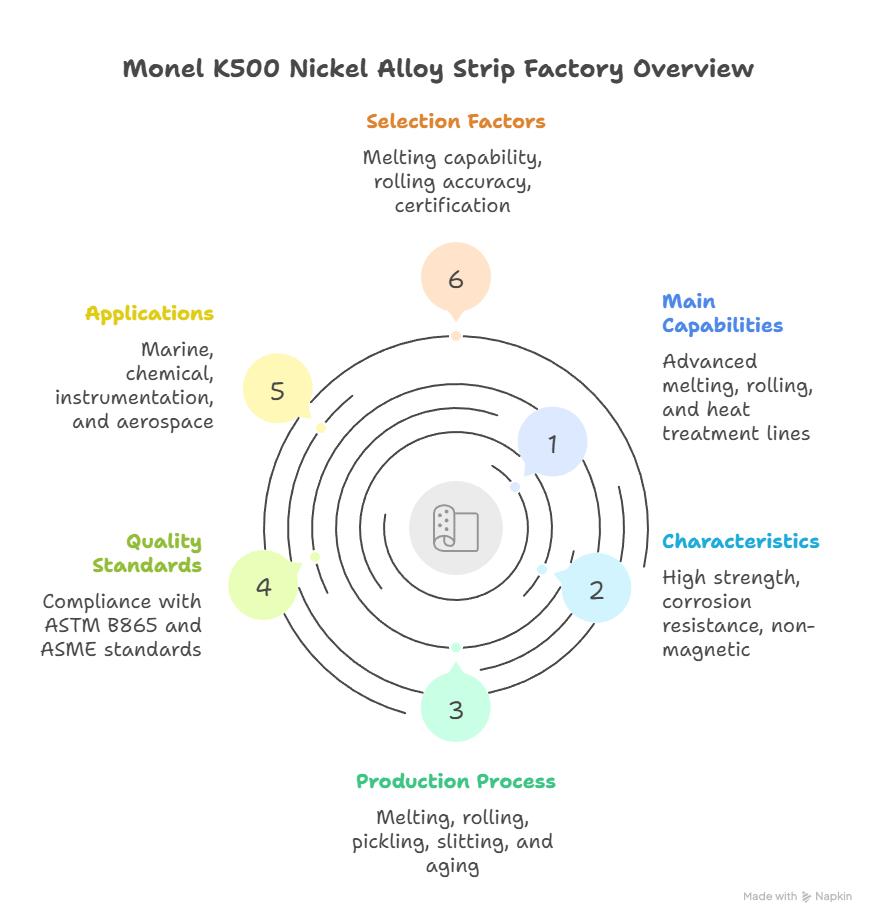

モネルK500ストリップを製造する工場は、高度な溶解、熱間圧延、冷間圧延、熱処理ラインを稼動させなければならない。この合金は析出硬化型であるため、工場は必要な機械的強度と耐食性を達成するために時効条件を正確に制御しなければならない。.

| 能力 | 説明 |

| 素材グレード | モネルK500 (UNS N05500) |

| 厚さ範囲 | 0.05 mm - 3.0 mm |

| 幅の範囲 | 5 mm - 600 mm |

| 機械的強度のコントロール | .溶体化処理、冷間加工、析出硬化状態 |

ストリップ製造に使用されるモネルK500合金の特性

モネルK500は、モネル400の耐食性と、アルミニウムとチタンの添加による高い強度と硬度を兼ね備えている。工場では、延性を損なうことなくこれらの特性を引き出すために、正確な時効処理に頼っています。.

| プロパティ | ベネフィット |

| 高強度 | エージング後の強度はモネル400の2倍 |

| 優れた耐食性 | 耐海水性、耐酸性、耐アルカリ性 |

| 塩化物応力割れなし | 高湿度および海洋環境に最適 |

| 非磁性 | 精密機器に便利 |

モネルK500ニッケル合金ストリップ工場の生産工程

製造工程には、合金溶解、熱間圧延、酸洗、冷間圧延、精密スリット、管理された時効処理などが含まれる。各工程は、最終的なストリップの性能、均一性、表面品質に影響を与えます。.

| 生産ステップ | 目的 |

| 真空溶解またはEAF溶解 | 正確な化学的性質と純度を保証 |

| 熱間圧延 | 初期ストリップ厚さを形成する |

| 冷間圧延 | 正確な寸法と機械的特性を実現 |

| 熱処理 | 硬化と耐食性をコントロール |

| スリット&エッジトリミング | 工業用に均一なストリップを作成 |

モネルK500ストリップ工場に要求される品質基準

ハイエンド工場は、ASTM B865やASME規格などの厳しい国際規格を満たさなければなりません。機械試験、表面検査、硬度試験、微細構造分析により、各バッチが業界の要件を満たしていることを確認します。.

| 品質テスト | 重要性 |

| 化学分析 | 析出硬化に必要なアルミニウムとチタンの比率を確保 |

| 引張・降伏強度 | 高負荷の産業用アプリケーションに不可欠 |

| 硬度試験 | 加齢治療の成功を決定する |

| 表面粗さ | シール、成形、機械加工に影響 |

モネルK500ニッケル合金ストリップの用途

モネルK500ストリップは、高強度と耐食性が不可欠な場合に使用されます。工場では、卓越した耐久性を必要とする海洋、化学、計装、航空宇宙部品用の帯鋼を供給しています。.

| 申し込み | 必要条件 |

| 舶用機器 | 耐塩水腐食性 |

| 石油・ガス部品 | 過酷な化学薬品にさらされる環境下でも高い強度を発揮 |

| 精密スプリング | 優れた機械的安定性 |

| センサーと非磁性部品 | 安定した非磁性 |

モネルK500ニッケル合金ストリップ工場の選び方

購入者は、工場の溶解能力、圧延精度、認 証レベル、熱処理の専門知識、一貫した機械的 特性を提供する能力を評価すべきである。高級用途では、安定した析出硬化制御と正確な寸法公差が要求される。.

| 選択要因 | 理由 |

| 素材認証 | ASTM B865に適合している。 |

| 熱処理コントロール | 合金の強度と硬度に直接影響する |

| 寸法精度 | 自動処理に重要 |

| バッチ一貫性 | 航空宇宙および海洋部品に不可欠 |

よくあるご質問

1.モネルK500ニッケル合金ストリップ工場は、通常どのような厚さの製品を供給していますか?

ほとんどの工場では、用途や顧客の要求に応じて、0.05mmから3.0mmまでの厚さを提供している。.

2.モネルK500ストリップ製造において、なぜ熱処理が重要なのですか?

熱処理は析出硬化効果を活性化し、モネルK500に高強度と機械的性能の向上をもたらす。.

3.モネルK500ニッケル合金ストリップをよく使用する産業は?

この合金は、海洋工学、石油・ガス部品、化学装置、精密バネ、センサー、高強度非磁性部品などに広く使用されている。.