O Nimonic e o Inconel são superligas de alto desempenho, à base de níquel, concebidas para funcionar sob temperaturas e tensões extremas. São amplamente utilizadas nas indústrias aeroespacial, de produção de energia e química. Embora partilhem algumas semelhanças, diferem em termos de composição, propriedades mecânicas, resistência à corrosão e preço. Este artigo oferece uma comparação detalhada entre Nimonic e Inconel para ajudar engenheiros, compradores e projectistas a escolher o material mais adequado para as suas aplicações.

Visão geral do Nimonic e do Inconel

O Nimonic e o Inconel são famílias de ligas e não materiais únicos. Cada família inclui vários graus adaptados a objectivos específicos. Segue-se uma panorâmica geral:

| Família Alloy | Elementos de base | Casos de utilização típicos |

|---|---|---|

| Nimonic | Níquel, crómio, titânio, alumínio | Lâminas de turbina, válvulas de escape, molas |

| Inconel | Níquel, crómio, ferro, molibdénio | Permutadores de calor, motores a jato, aplicações marítimas |

Comparação da composição química

Embora ambas as famílias de ligas contenham níquel e crómio, os seus elementos adicionais influenciam o desempenho. Aqui está uma comparação entre dois tipos populares: Nimonic 80A e Inconel 718.

| Elemento | Nimonic 80A (%) | Inconel 718 (%) |

|---|---|---|

| Níquel (Ni) | 76.0 | 50-55 |

| Crómio (Cr) [European] | 19-21 | 17-21 |

| Titânio (Ti) | 1.8-2.7 | 0.65-1.15 |

| Alumínio (Al) | 1.0-1.8 | 0.2-0.8 |

| Molibdênio (Mo) | - | 2.8-3.3 |

| Ferro (Fe) | <1 | Balanço |

Propriedades Mecânicas

O desempenho mecânico a altas temperaturas é fundamental nos sectores aeroespacial e energético. Segue-se uma comparação de desempenho:

| Imóveis | Nimonic 80A | Inconel 718 |

|---|---|---|

| Temperatura máxima de funcionamento | 815°C | 700°C |

| Resistência à tração (MPa) | 960 | 1240 |

| Resistência ao escoamento (MPa) | 760 | 1030 |

| Dureza (Rockwell B) | 88 | 100 |

| Alongamento (%) | 20 | 12 |

Resistência à corrosão

As ligas Inconel são geralmente superiores em termos de resistência à corrosão, particularmente em ambientes marinhos e químicos. Isto torna o Inconel ideal para offshore e condições ácidas. O Nimonic, por outro lado, foi concebido mais para a estabilidade a altas temperaturas do que para ambientes corrosivos.

Comparação de aplicações

A tabela seguinte descreve as utilizações típicas das ligas Nimonic e Inconel:

| Indústria | Nimonic | Inconel |

|---|---|---|

| Aeroespacial | Lâminas de turbina, peças de motores a jato | Condutas de escape, pós-combustores |

| Automóvel | Válvulas de escape, peças para turbocompressores | Manifolds, componentes EGR |

| Petróleo e gás | - | Equipamento submarino, tubagens |

| Produção de energia | Lâminas de turbinas a vapor | Permutadores de calor |

| Marinha | - | Veios de hélice, válvulas de água do mar |

Soldabilidade e maquinabilidade

O Inconel 718 tem uma melhor soldabilidade devido ao seu teor de ferro e à sua estrutura equilibrada, facilitando a união através dos processos TIG e MIG. As ligas Nimonic, sendo mais duras, podem ser mais difíceis de maquinar e soldar sem fissuras, a menos que sejam devidamente pré-aquecidas e pós-tratadas.

Comparação de custos

O preço depende do grau, da forma e do fornecedor. Em geral, o Inconel é mais caro devido às suas capacidades de resistência mais alargadas e versatilidade de utilização.

| Formulário | Nimonic 80A (USD/kg) | Inconel 718 (USD/kg) |

|---|---|---|

| Vara | $80 - $110 | $90 - $130 |

| Folha | $90 - $120 | $100 - $140 |

| Arame | $100 - $130 | $120 - $160 |

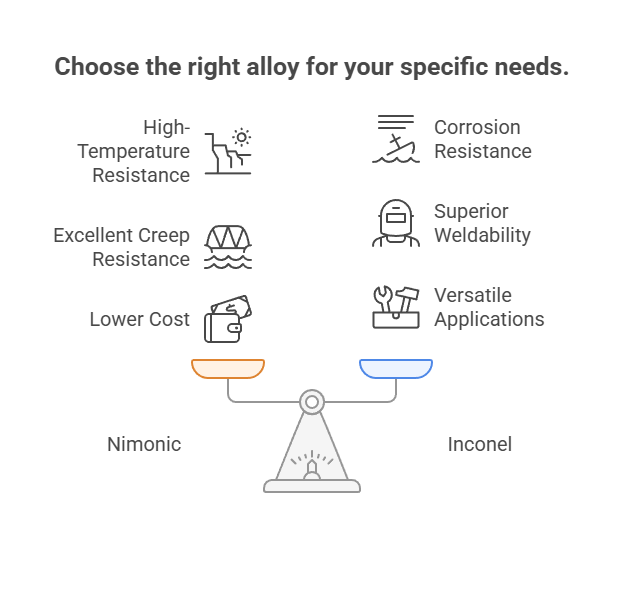

Guia de seleção

Utilize este guia para determinar qual a liga que melhor se adequa às suas necessidades:

| Requisito | Liga preferida | Motivo |

|---|---|---|

| Resistência à fadiga a altas temperaturas | Nimonic | Excelente resistência à fluência |

| Corrosão em água do mar ou ácidos | Inconel | Resistência superior à corrosão |

| Soldabilidade geral | Inconel | Mais tolerante para operações de soldadura |

| Desempenho aeroespacial extremo | Nimonic | Confiável para peças de turbina de alto desempenho |

Perguntas frequentes sobre Nimonic vs Inconel

1. Qual é a principal diferença entre o Nimonic e o Inconel?

O Nimonic é optimizado para resistência a altas temperaturas e resistência à fluência, enquanto que o Inconel oferece uma maior resistência à corrosão e melhores propriedades mecânicas globais, especialmente em ambientes químicos ou marítimos agressivos.

2. O Inconel é mais forte do que o Nimonic?

Em geral, as ligas Inconel, como a 718, têm maior resistência à tração e ao escoamento do que a maioria dos tipos de Nimonic, o que as torna mais adequadas para aplicações estruturais que requerem elevada resistência e resistência à corrosão.

3. Qual é o mais caro: Nimonic ou Inconel?

O Inconel é normalmente mais caro devido à sua versatilidade e resistência superior à corrosão, embora o preço específico dependa do grau e da forma da liga.