Производство проволоки из сплава Хастеллой - это специализированный металлургический процесс, требующий точного контроля состава, термомеханической обработки и обработки поверхности. В этой статье подробно описывается полный технологический процесс производства сплавов Hastelloy (включая C276, C22, B2 и X), начиная с выбора сырья и заканчивая получением готовой проволочной продукции, и подчеркиваются уникальные трудности обработки этих высокоэффективных суперсплавов на основе никеля.

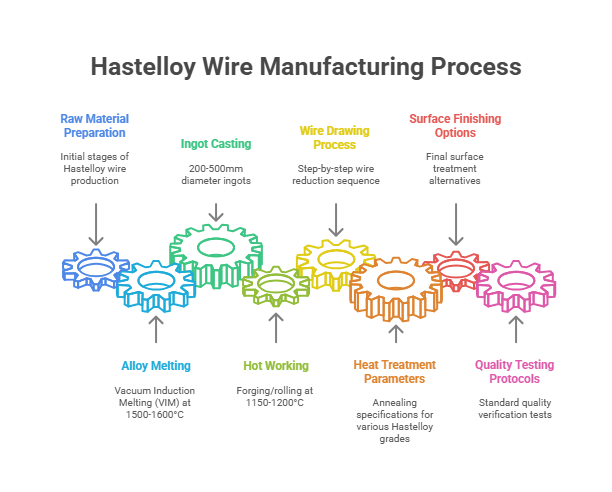

Подготовка сырья

Начальные этапы производства проволоки из хастеллоя:

| Шаг процесса | Технические параметры | Контроль качества |

|---|---|---|

| Плавление сплавов | Вакуумно-индукционная плавка (VIM) при 1500-1600°C | Химический анализ в соответствии со спецификациями ASTM B575 |

| Электрошлаковая переплавка | Процесс вторичной переработки нефти | Уменьшает количество включений и улучшает однородность |

| Литье в чугун | Слитки диаметром 200-500 мм | Испытание макротравления на сегрегацию |

| Горячая работа | Ковка/прокатка при 1150-1200°C | Исследование структуры зерна |

Критический фактор: Поддержание точного контроля содержания молибдена (15-17% для C276) и хрома (14,5-16,5% для C276) во время плавки необходимо для достижения заданных свойств коррозионной стойкости.

Процесс волочения проволоки

Пошаговая последовательность уменьшения проволоки:

| Сцена | Уменьшение диаметра | Подробности процесса |

|---|---|---|

| Поломка стержня | 8 мм → 5 мм | Горячий прокат с последующей зачисткой |

| Промежуточное рисование | 5 мм → 2 мм | Штампы со смазкой, многопроходные |

| Изобразительное рисование | 2 мм → 0,5 мм | Алмазные фильеры, регулируемая скорость |

| Точное черчение | 0,5 мм → 0,1 мм | Сверхчистые условия |

Ключевые задачи: Скорость закалки хастеллоя требует частых промежуточных отжигов (через каждые 15-25%) для сохранения пластичности и предотвращения растрескивания во время операций волочения.

Параметры термообработки

Спецификации отжига для различных марок сплавов Hastelloy:

| Сплав | Диапазон температур | Атмосфера | Скорость охлаждения |

|---|---|---|---|

| C276 | 1065-1121°C | Водород или вакуум | Быстрое (закалка в воде) |

| C22 | 1038-1121°C | Водород или вакуум | Быстрое (закалка в воде) |

| B2 | 1038-1065°C | Водород | Быстрое (закалка в воде) |

| X | 1177-1232°C | Водород | Воздушная прохлада |

Управление процессом: Поддержание точной равномерности температуры (±10°C) во время отжига очень важно для предотвращения сенсибилизации (выпадения карбида хрома), которая снижает коррозионную стойкость.

Варианты отделки поверхности

Варианты окончательной обработки поверхности:

| Тип отделки | Метод обработки | Шероховатость поверхности (Ra) | Применение |

|---|---|---|---|

| Светлый отжиг | Водородная атмосфера | 0,2-0,4 мкм | Медицина, полупроводники |

| Маринованные | Кислотная очистка | 0,4-0,8 мкм | Общепромышленные |

| Электрополированный | Электролитическая полировка | 0,1-0,2 мкм | Сверхчистые системы |

| Оксидная окалина | Контролируемое окисление | 1,0-2,0 мкм | Применение при высоких температурах |

Особое внимание: Электрополировка удаляет поверхностный слой (5-10 мкм), который может содержать остаточные напряжения и микротрещины от операций волочения.

Протоколы испытаний качества

Стандартные испытания для проверки качества:

| Тип испытания | Стандартная ссылка | Критерии приемлемости | Частота |

|---|---|---|---|

| Химический анализ | ASTM E1473 | В пределах спецификации сплава | За тепло/лот |

| Испытание на растяжение | ASTM E8 | UTS ≥690 МПа (C276) | За размер/лот |

| Испытание на коррозию | ASTM G28 | ≤0,5 мм/год | Ежеквартально |

| Микрочистота | ASTM E45 | ≤1,5 неметаллические | За тепло |

Критический тест: Испытание по методу А ASTM G28 в растворе серной кислоты с сульфатом железа подтверждает устойчивость к межкристаллитной коррозии, которая необходима для работы хастеллоя в химических средах.

Производственные проблемы

Технические трудности при производстве проволоки из хастеллоя:

| Вызов | Воздействие | Стратегия смягчения последствий |

|---|---|---|

| Усиление работы | Ограниченная способность к холодной обработке | Частые промежуточные отжиги |

| Износ матрицы | Увеличение дефектов поверхности | Поликристаллические алмазные матрицы |

| Остаточные напряжения | Размерная нестабильность | Отжиг для снятия напряжения |

| Окисление поверхности | Вывод из строя смазочного материала | Отжиг в контролируемой атмосфере |

Специализированное требование: Высокая горячая прочность хастеллоя требует использования высококачественных инструментальных сталей или керамических материалов для горячей обработки, чтобы выдерживать экстремальные давления.

Связанные вопросы

Чем производство проволоки из хастеллоя отличается от производства проволоки из нержавеющей стали?

Производство проволоки из хастеллоя требует значительно более контролируемых процессов, включая вакуумную плавку, строгие протоколы промежуточного отжига, специализированные смазочные материалы для волочения и более частые проверки качества из-за характеристик упрочнения материала и высоких эксплуатационных требований.

Какого размера может быть проволока из хастеллоя?

При надлежащем контроле процесса сплавы Hastelloy можно вытягивать до диаметра 0,025 мм (25 микрон) для специальных применений, хотя в большинстве случаев промышленное производство останавливается на 0,1 мм из-за возрастающих рисков разрушения и экспоненциально более высоких затрат.

Почему проволока из хастеллоя требует отжига в атмосфере водорода?

Отжиг в атмосфере водорода предотвращает окисление поверхности, обеспечивая восстановительные условия, которые помогают удалить существующий оксидный налет. Это особенно важно для сплавов Hastelloy, чтобы сохранить содержание хрома на поверхности для оптимальной коррозионной стойкости.